- 1 1. Presentación de Agua SIGMA

- 1.1 Ingeniería para el tratamiento de aguas

- 1.2 Departamento de Desarrollo tecnológico de SIGMA

- 2 2. Descripción de las tecnologías propuestas

- 2.1 2.1. El Proceso SBR

- 2.2 2.2 El proceso FBR

- 2.3 2. 3. Optimización mediante el Proceso SIGMA SBR – FBR

- 3 3. Ejemplo de caso de diseño de un sistema SIGMA SBR - FBR

- 3.1 3.1. Parámetros de diseño

- 3.2 3.2. Secuencia operacional

- 3.3 3.3. Consumo de aire

- 4 4. Secuencias alternativas y casos individuales

21 Junio 2021

Optimización de procesos SBR: incorporación de la tecnología FBR como parte de un proceso SBR. PROCESO SIGMA SBR – FBR

Categoría:

1. Presentación de Agua SIGMA

En Agua SIGMA Suministros y Gestiones Medioambientales S. L., el principal objetivo es aportar soluciones innovadoras a los procesos mecánicos, físico-químicos, biológicos, de filtración y desinfección de aguas para cubrir las diversas necesidades de tratamiento aguas residuales en el ámbito industrial.

Agua SIGMA pertenece a un entorno y una cultura donde las relaciones con los clientes y usuarios se establecen y mantienen a largo plazo, gracias al esfuerzo, el servicio y la mejora continua.

Los equipos de Agua SIGMA están diseñados con las tecnologías de tratamiento de aguas más avanzadas y siempre con los mayores rendimientos de tratamiento al mismo tiempo que ofrecemos menores costes de propiedad y operación posibles.

Ingeniería para el tratamiento de aguas

Agua SIGMA fabrica, con ingeniería y diseño propios y en sus propias instalaciones, los equipos constitutivos de la mayoría de sus instalaciones, tales como:

- Equipos de desbaste, tamices y cribas.

- Equipos de flotación por aire disuelto DAF y por aire inducido CAF.

- Sistemas de aireación.

- Filtros prensa.

- Plantas de ultrafiltración para aguas residuales y aguas de proceso, Ósmosis Inversa y Nanofiltración.

- Depósitos atornillados en acero AISI304-AISI316.

- Reactores biológicos de aireación y anaeróbicos.

- Procesos biológicos de alto rendimiento FBR, SBR y MBR.

- Procesos de desinfección mediante tecnologías UV, O3, etc.

El conocimiento de Agua SIGMA en los procesos de tratamiento aguas residuales garantiza el diseño de proceso más adecuado para cada aplicación, tipo de industria y de agua residual, su carga contaminante y el propósito tras su tratamiento (vertido a red, vertido a cauce o reutilización).

Además, Agua SIGMA puede brindar Garantía de Procesos y Productos, ya que estos procesos, equipos y sistemas han sido desarrollados individualmente para cada aplicación específica.

Agua SIGMA también proporciona la ingeniería de proyectos, equipos y sistemas de reutilización de agua llave en mano en forma de planta piloto, con alquiler o préstamo temporal y soluciones financieras más adecuadas para cada caso. Brindamos al usuario el mayor grado de confiabilidad y disponibilidad del mercado.

Una vez entregada una instalación, Agua SIGMA pone a disposición del cliente su servicio de asistencia técnica, lo que permite garantizar el máximo rendimiento de la instalación y optimizar los recursos y costes de la misma.

Departamento de Desarrollo tecnológico de SIGMA

Un equipo multidisciplinar altamente cualificado está a cargo del desarrollo de cada proyecto. Desde la recepción y recogida de datos hasta la entrega final, pasando por todas las fases de diseño, ingeniería, construcción, ejecución y puesta en marcha.

El Departamento de Desarrollo Tecnológico de SIGMA está compuesto por un equipo de ingenieros y expertos:

|

|

|

Joan Ibáñez Ingeniero industrial. Director General del Grupo SIGMA. |

| Jordi Fábregas Bioquímico experto en Tratamiento de Aguas Residuales. Asistencia Técnica y Puesta en Marcha. Responsable de Laboratorio SIGMA-LAB. |

2. Descripción de las tecnologías propuestas

Entre las diversas tecnologías que actualmente se utilizan para el tratamiento de aguas residuales industriales, destacan dos procesos avanzados dentro de los TRATAMIENTOS BIOLÓGICOS, los cuales son especialmente eficaces en la eliminación de materia orgánica (medida como DQO) y nitrógeno. Estos procesos son los siguientes:

‘SEQUENCING BATCH REACTOR – SBR’: reactor biológico secuencial SBR en el que se trabaja en batch.

El influente se introduce en un reactor, después ocurre la fase de reacción, generalmente con etapas de aireación y anoxia, en la cual se lleva a cabo la eliminación biológica de contaminantes mediante la acción de microorganismos, posteriormente se detiene la aireación y el reactor entra en la fase de sedimentación del lodo y posterior vaciado del efluente tratado.

La separación del efluente clarificado y la biomasa se efectúa en la misma unidad, no siendo necesaria la instalación de un clarificador posterior al reactor SBR.

y

‘FLOTATION BIO-REACTOR – FBR’: este proceso es una optimización del proceso convencional de lodos activos diseñado e implementado por SIGMA.

Consisten en un reactor, generalmente de aireación, donde se lleva a cabo el tratamiento biológico para la eliminación de la materia orgánica y nutrientes contenidos en el agua residual, mediante la acción de microorganismos en presencia de oxígeno, a continuación, se lleva a cabo la separación de la biomasa mediante floculación y clarificación por flotación DAF (disolved air flotation).

En este proceso se forman flóculos de biomasa que serán separados mediante flotación con micro-burbujas de aire en un equipo SIGMA BIODAF. Con estos equipos especiales se consiguen lodos con un contenido de sólidos secos de hasta el 5%, valor muy superior a cualquier sistema convencional.

Tras años de experiencia en el diseño y operación de plantas convencionales SBR y plantas FBR, en el Departamento de Desarrollo Tecnológico de SIGMA se ha diseñado la OPTIMIZACIÓN DEL PROCESO CONVENCIONAL SBR MEDIANTE LA INCLUSIÓN DE LA TECNOLOGÍA ÚNICA SIGMA-FBR.

En los siguientes apartados se describe cada proceso de forma independiente y su unificación como el Proceso SIGMA SBR – FBR para su optimización.

2.1. El Proceso SBR

Las depuradoras con un proceso biológico de tipo SBR son idóneas para tratar aguas residuales con un caudal y régimen de vertido discontinuo y/o que presenta variaciones importantes de carga contaminante.

Los sistemas convencionales para el tratamiento de aguas residuales utilizan varios tanques, cada uno con su función determinada de reacción y separación de la fracción sólida o lodos, operando simultáneamente y en régimen continuo. Los procesos SBR pueden realizar estas tareas secuencialmente en un solo reactor que atraviesa diferentes fases en el tiempo.

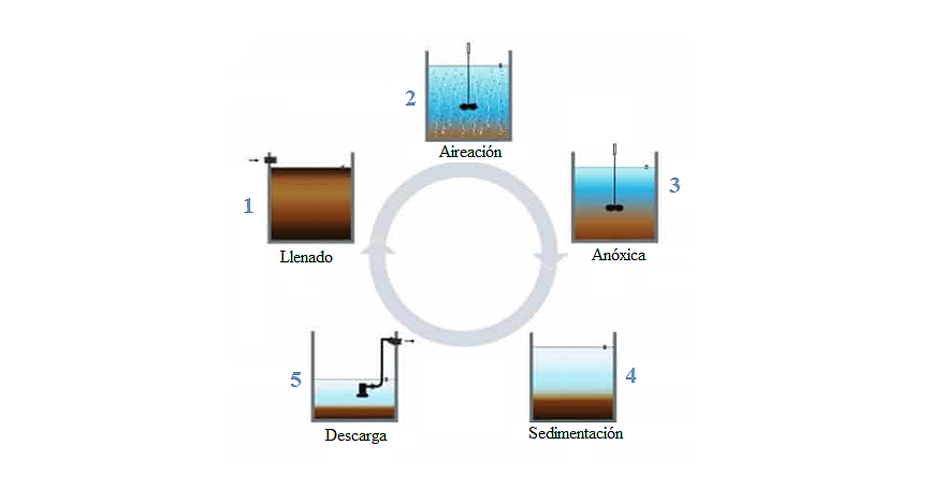

El proceso completo de eliminación de materia orgánica y nutrientes tiene lugar en cinco fases diferenciadas: llenado o alimentación del rector, aireación, fase anóxica, sedimentación y descarga.

El proceso SBR emplea generalmente dos o más reactores trabajando en paralelo, de esta forma, se puede diseñar un ciclo combinando de las fases en los reactores para poder tratar todo el caudal de agua residual y obtener un vertido constante. Se muestra en la Figura 1 este ciclo de operación SBR convencional.

- Llenado: introducción del agua residual dentro del reactor.

El agua residual que llega de forma continua es retenida primeramente en un tanque de homogeneización antes de ser conducida a uno de los reactores SBR durante su fase de llenado.

Esta primera aportación al reactor se realiza sin mezcla ni aireación. El agua se introduce en un punto cercano al fondo del tanque lo que provoca que el agua atraviese la capa de fango en un contacto preliminar con los microorganismos y se mezcle de forma homogénea.

En caso de que se produzcan incrementos detectados de fosfatos en el agua residual, la fase de llenado se subdivide en una fase corta sin aireación y otra fase aireada. En la fase sin aireación prevalecen las condiciones anaeróbicas lo que permite la eliminación biológica del fosfato.

- Aireación: fase aeróbica, período en batch con suministro de aire para la eliminación biológica de materia orgánica.

Una vez se ha llenado el reactor, comienza la fase de aireación que permite la eliminación biológica de materia orgánica por oxidación y la nitrificación mediante la cual el amonio NH4+ es oxidado a nitrato NO3-.

La duración de la fase de aireación depende de la composición del agua residual y de los niveles de eliminación de contaminantes requeridos. La aireación es controlada mediante la concentración de oxígeno y el potencial redox.

- Anóxica: fase de desnitrificación, período en batch con agitación, pero sin suministro de aire para la eliminación biológica de nitrato.

Tras la aireación, el contenido del reactor es mezclado mediante agitación, pero sin suministro de aire. De esta forma se provocan condiciones anóxicas permitiendo la reducción del nitrato NO3- a nitrógeno gas N2 y por tanto su eliminación del agua. También es posible degradar al mismo tiempo la materia orgánica con la adición complementaria en cortos períodos de alimentación adicional.

Si fuera necesario, se establece un período de aireación final para terminar de digerir la materia orgánica.

- Sedimentación: período en batch sin agitación ni aireación en el que el lodo sedimenta en el fondo del reactor.

Después de las anteriores fases de reacción, se lleva a cabo la sedimentación del lodo y su separación de la fase clarificada. La fase clarificada ocupa alrededor de un tercio superior del volumen del reactor. La sedimentación tiene lugar en condiciones totalmente estáticas: ausencia de aireación y de agitación.

- Descarga (vaciado): extracción de parte del efluente clarificado hasta el volumen mínimo de reserva diseñado para el reactor.

La última fase del ciclo de un reactor SBR es la descarga del agua clarificada de la parte superior del reactor. De forma general esta descarga se realiza mediante un dispositivo que se encuentra flotando en la superficie del reactor comúnmente denominado ‘decanter’. Una vez efectuada la evacuación de una cantidad de agua determinada, el ‘decanter’ detiene su funcionamiento y el fango en exceso puede ser extraído del fondo del reactor, el cual contiene una muy elevada concentración de sólidos.

Figura 1. Ciclos de operación de un proceso SBR convencional.

Figura 2. Planta de tratamiento SBR instalada por SIGMA para la depuración de aguas residuales provenientes de una industria procesadora de maltas.

Los límites de vertido más rigurosos son alcanzables con un proceso SBR. El diseño y ajuste de la duración de cada fase permite adaptar el sistema a los cambios en el caudal y composición de las aguas residuales.

Otras ventajas de este proceso están relacionadas con las particulares condiciones para la biomasa presente, que permite una selección natural de los microorganismos adaptados a la degradación aeróbica en simbiosis con aquellos adaptados a la degradación anóxica, lo que supone un impacto positivo en el rendimiento y eficiencia del proceso, y una mejora de las propiedades de sedimentabilidad y espesamiento de los fangos.

En un proceso SBR no es necesaria la recirculación de fangos ya que la concentración de biomasa dentro del reactor se conserva en los ciclos de operación.

Un reactor SBR se diseña desde dos puntos de vista principales:

i) Control de la aireación mediante la concentración de oxígeno y potencial redox.

ii) División de los tiempos de cada fase en función de un balance hidráulico (caudales a tratar y espacio disponible, lo que también llevará al diseño del volumen del reactor) y requerimientos de eliminación de materia orgánica (diseño del tiempo de residencia celular total y de aireación para la eliminación tanto de DQO como de nitrógeno).

Según el caso y las necesidades, puede diseñarse un proceso SBR en un solo reactor (trabajo en batch, apto para caudales muy bajos o discontinuos, requiere de tanques de reserva para almacenar el agua residual que aún no se ha introducido en el reactor) o con dos o más reactores trabajando en paralelo y alternativamente (permite tratar todo el caudal en continuo, el agua residual entra en un reactor mientras en otro u otros se lleva a cabo la reacción y/o sedimentación y/o descarga).

Generalmente el cuello de botella en el diseño de un reactor SBR son las fases de sedimentación y descarga, ya que se ha de encontrar el tiempo adecuado de estas fases en función de la sedimentabilidad del lodo (factor V30) para mantener una concentración de biomasa adecuada, un volumen fijo que permita albergar esta biomasa y posibilitar el tratamiento de todo el caudal de agua residual.

SIGMA diseña y ha instalado procesos SBR convencionales de forma eficiente.

2.2 El proceso FBR

El sistema FBR o flotation bio-reactor es un sistema biológico que permite la eliminación de contaminantes de forma continua y compacta. Estos sistemas son generalmente más eficientes en cuanto a eliminación de materia orgánica y otros contaminantes biodegradables, espacio ocupado y generación de lodos que los sistemas convencionales de lodos activados.

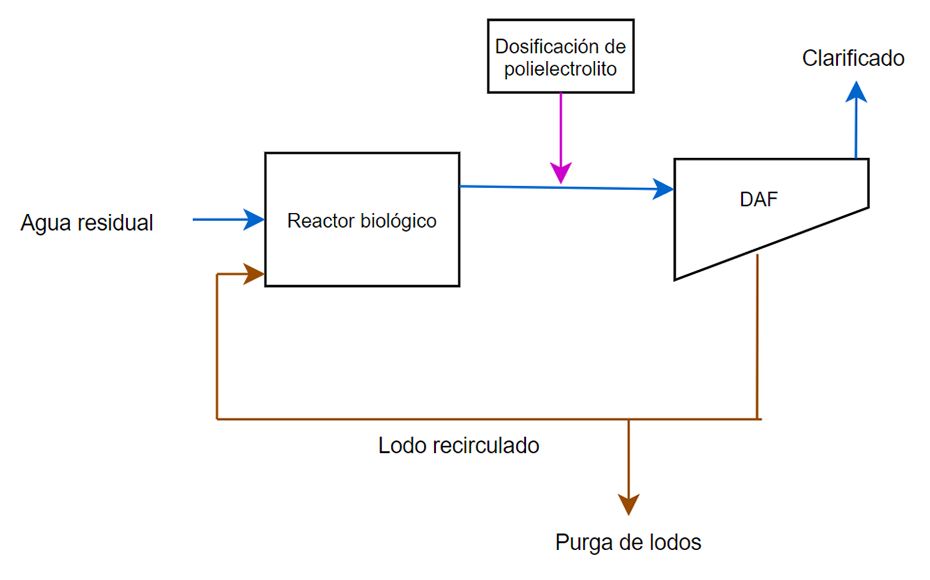

Un sistema FBR consiste en un reactor biológico donde los microorganismos consumen la materia orgánica y se elimina el nitrógeno: el agua residual es bombeada a un reactor de aireación donde se lleva a cabo el tratamiento biológico el cual consiste en la eliminación de la materia orgánica y nutrientes contenidos en el agua residual mediante la acción de microorganismos en presencia de oxígeno.

A continuación, se lleva a cabo la separación de la biomasa mediante floculación y clarificación secundaria en un clarificador especialmente diseñado para separar la biomasa del agua tratada mediante aire disuelto: DAF o dissolved air flotation. La separación está generalmente asistida mediante el uso de polielectrolito como agente floculante.

En este proceso se forman flóculos de biomasa que serán separados mediante flotación con micro-burbujas de aire en un equipo SIGMA BIODAF especialmente diseñado para esta aplicación. La clarificación mediante equipos SIGMA DAF permite obtener una concentración de lodo separado mucho mayor que con sedimentadores convencionales, pudiendo alcanzar un contenido en materia seca de hasta el 5%.

En los equipos de flotación SIGMA BIODAF se obtiene un agua perfectamente clarificada que puede ser vertida cumpliendo las exigencias de descarga y un lodo que en parte se recirculará al reactor biológico para mantener una concentración de biomasa estable y en parte se extrae como purga.

La adición de polielectrolito al sistema de clarificación permite generar flóculos de biomasa fácilmente separables además de otorgar una alta concentración de biomasa dentro del reactor, de hasta 9000 mg/L de MLSS, y por consiguiente un mayor rendimiento que en otros sistemas biológicos convencionales de biomasa suspendida.

Esta particularidad es muy interesante en procesos de tratamiento de aguas residuales industriales de alta biodegradabilidad pero que dan lugar a un lodo esponjoso y de baja sedimentabilidad, efecto conocido como bulking, lo que dificulta su separación en decantadores típicos.

El proceso FBR también se aplica cuando es necesario un aumento de la capacidad de tratamiento sin necesidad de aumentar el volumen del reactor biológico o de instalar nuevos reactores biológicos.

En la Figura 3 se muestra un diagrama básico de un proceso FBR.

Figura 3. Diagrama de un proceso FBR.

Figura 4. Planta de tratamiento FBR instalada por SIGMA para el tratamiento de aguas residuales provenientes de una industria procesadora de vegetales congelados.

Puede consultarse toda la información de la tecnología FBR diseñada por SIGMA en los siguientes enlaces:

Ficha técnica Sistema FBR SIGMA

2. 3. Optimización mediante el Proceso SIGMA SBR – FBR

Siendo ambas tecnologías dos procesos ampliamente conocidos, aplicados, robustos y confiables, la unión de ambos para la eliminación de contaminantes orgánicos y nitrógeno mediante nitrificación/desnitrificación se presenta como una solución eficaz que permite salvar las dos dificultades más destacables del tratamiento de aguas residuales industriales:

- Con el Sistema SIGMA SBR – FBR se eliminan los tiempos de parada (sedimentación y vertido) de un proceso SBR, permitiendo un tratamiento SIN PARADAS del agua residual y manteniendo las ventajas de un proceso SBR.

- La incorporación de un clarificador SIGMA DAF como parte del sistema permite una MUY EFICIENTE SEPARACIÓN DE SÓLIDOS, alcanzando concentraciones del lodo de hasta el 5%, lo que supone una reducción de generación de lodos en comparación a la sedimentación efectuada en el propio reactor SBR y alcanzar hasta 9000 mg/L de concentración de biomasa MLSS dentro del reactor.

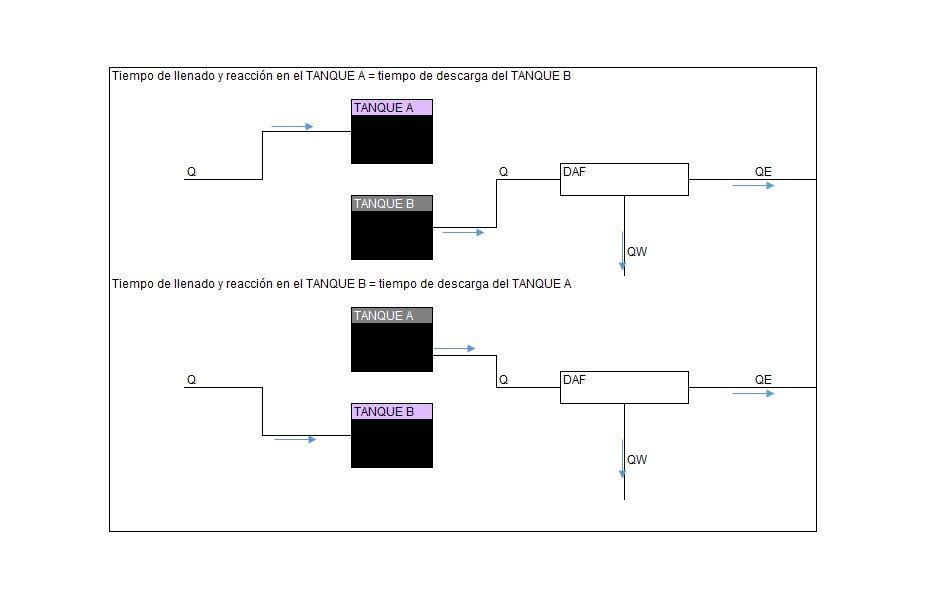

El modelo de optimización puede aplicarse cuando existen DOS O MÁS TANQUES en los que se llevará a cabo el tratamiento biológico. Se muestra como ejemplo de caso en este artículo cómo se ejecuta el diseño de un proceso SIGMA SBR – FBR para un sistema de DOS reactores y UN DAF trabajando en paralelo y caudal continuo.

Este proceso puede aplicarse tanto a:

- Nueva construcción de la planta de tratamiento.

- Remodelación y mejora de plantas en continuo ya existente.

- Remodelación y mejora de plantas con un proceso SBR que no esté funcionando correctamente o se desee la optimización de la sedimentación del lodo.

Las bases del proceso son las siguientes:

i) La fase de llenado y reacción es simultánea, y la reacción consta de fases ANÓXICA y AERÓBICA.

ii) La fase de sedimentación no es efectuada dentro del reactor, sino que se realiza en un equipo SIGMA DAF, por tanto, dentro del reactor sólo se llevan a cabo las fases de llenado y reacción (combinación ANÓXICA y AERÓBICA) y descarga (puede diseñarse en condiciones AERÓBICAS según lo requiera el caso) de efluente al DAF.

El caudal de descarga contiene la mezcla homogénea del licor dentro del reactor, el reactor no se vacía, sino que se mantiene un volumen fijo calculado durante el diseño del proceso.

De esta forma, se logra una concentración constante y elevada de biomasa en todo momento (con valores MLSS alcanzables entre 2000 y 9000 mg/L) y se emplea el DAF como decantador con las ventajas que ello supone (elevada concentración de sólidos respecto a una sedimentación clásica).

Los principios de trabajo del proceso son las siguientes:

- Los reactores trabajarán de forma alternada y en conjunto constante: primero se llena uno de los reactores y se lleva a cabo la fase de reacción (con secuencia ANÓXICA – AERÓBICA) y su posterior descarga.

- Durante el llenado y reacción de un tanque, se lleva a cabo la descarga del segundo tanque de forma que la alimentación al proceso y el efluente al DAF son CONSTANTES.

- Este régimen de trabajo no afecta a la capacidad de aceptación de agua residual, se puede tratar LA TOTALIDAD DEL CAUDAL DE DISEÑO en CONTINUO. Se puede diseñar la secuencia para DOS O MÁS tanques.

- El sistema de aireación de cada reactor se programa en función de los tiempos y caudales de aireación como se describe más adelante. En el caso de optimización de plantas ya existentes, no se requiere de construcción de equipos especiales ni reforma de los equipos y tanques ya existentes, a excepción de la reconfiguración de válvulas e instalación de una unidad DAF.

- La inclusión de una FASE ANÓXICA en la secuencia de reacción permite la eliminación de nitrógeno mediante nitrificación/desnitrificación.

- La FASE AERÓBICA se diseña de modo que el tiempo de residencia celular aeróbico es suficiente para la eliminación de DQO.

Se muestra en la Figura 5 un esquema representativo del régimen de reacción descrito para un sistema con DOS REACTORES BIOLÓGICOS y UNA UNIDAD DAF.

Figura 5. Esquema representativo de la secuencia de operación de un sistema SIGMA SBR – FBR que implica dos reactores y una unidad DAF.

3. Ejemplo de caso de diseño de un sistema SIGMA SBR - FBR

Se presenta a continuación un ejemplo de caso real de diseño del Proceso SIGMA SBR – FBR para el tratamiento de aguas residuales industriales de un caudal medio de 83 m3/h con DQO de 1500 mg/L y contenido en nitrógeno total de 120 mg/L.

3.1. Parámetros de diseño

Los parámetros de caudales y concentraciones son los siguientes:

Tabla 1. Parámetros de diseño de un ejemplo de caso de aguas residuales industriales a tratar con un proceso SIGMA SBR – FBR.

Parámetro | Valor | Unidades |

|---|---|---|

Caudal medo horario | 83 | m3/hora |

DQO entrada | 1500 | mg/L |

Nitrógeno total entrada | 120 | mg/L |

SST entrada | 100 | mg/L |

Temperatura | 22 | ºC |

Los objetivos del tratamiento de las aguas residuales industriales es el cumplimiento de los siguientes límites de vertido. El proceso de este ejemplo de caso ha sido diseñado para que las concentraciones de DQO y de nitrógeno total en el efluente cumplan con estos límites de vertido.

Tabla 2. Límites de vertido de aguas residuales industriales.

Vertido | Valor | Unidades |

|---|---|---|

DQO | <125 | mg/L |

Nitrógeno total | <15 | mg/L |

SST | <35 | mg/L |

Los parámetros de operación de los reactores y la unidad SIGMA DAF son los siguientes:

Tabla 3. Parámetros de operación del proceso SIGMA SBR – FBR aplicados al ejemplo de caso.

Parámetro de operación | Valor | Unidades |

|---|---|---|

Número de tanques alternos | 2 | - |

Volumen de reacción de un tanque | 1850 | m3 |

Volumen de llenado | 242 | m3 |

Volumen fijo | 1608 | m3 |

Biomasa dentro de un tanque (MLSS) | 9000 | mg/L |

Tiempo de residencia celular total | 26 | días |

Tiempo de residencia celular aeróbico | 18 | días |

Concentración de sólidos del DAF | 5% |

|

3.2. Secuencia operacional

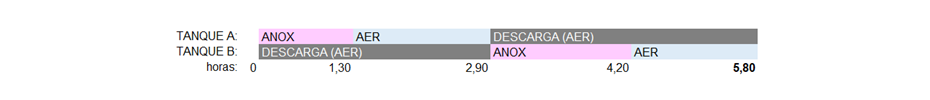

Los tiempos en los que trabajará cada reactor se distribuyen de la forma siguiente:

- Tiempo total de UN CICLO en UN TANQUE es 5.80 horas. Durante estas horas el caudal fluye continuamente ya que se llena un tanque y vacía otro tanque de forma alterna y sin parada.

- La fase de llenado y reacción (secuencia ANOXICA – AERÓBICA) en UN TANQUE son simultáneas y duran 2.90 horas. Se efectúa AL MISMO TIEMPO que la descarga del otro tanque.

- La fase de descarga de UN TANQUE dura 2.90 horas. Se efectúa el MISMO TIEMPO que el llenado y reacción del otro tanque.

- Se efectúan 4.14 ciclos por día y por tanque.

Se muestra en la Figura 6 la serie temporal (en horas) de cada ciclo para los dos tanques.

Figura 6. Serie temporal de los ciclos SBR del ejemplo de caso del proceso SIGMA SBR – FBR.

3.3. Consumo de aire

El consumo de aire viene dado por los requerimientos de oxígeno durante las fases de aireación. El consumo de oxígeno de un proceso biológico con eliminación de DQO y nitrificación/desnitrificación se calcula como el oxígeno requerido por los microorganismos para:

- Eliminación de la materia carbonosa

- Mantenimiento de la biomasa

- Nitrificación

- Se incluye el oxígeno liberado en la desnitrificación

Conociendo el requerimiento de oxígeno, las características y limitaciones del sistema de aireación y las horas totales de aireación establecidas según la secuencia operacional seleccionada en el punto 2.2. se calcula el consumo de aire para el proceso.

4. Secuencias alternativas y casos individuales

SIGMA puede diseñar secuencias alternativas variando el tiempo del ciclo y efectuando diversas fases de reacción ANOX-AER-ANOX-AER-ANOX-AER… para cumplir los rendimientos requeridos de eliminación de DQO y nitrógeno.

Además, en los casos en los que no sea necesaria una desnitrificación, el proceso SIGMA SBR – FBR puede diseñarse empleando aireación homogéneamente distribuida en el ciclo.

El diseño de estas secuencias múltiples o de aireación continua dependerá de los parámetros de diseño de cada caso, disponibilidad de espacio, instrumentación o características de los reactores ya existentes en la planta y que requieran ser optimizados.

VENTAJAS DEL PROCESO SIGMA SBR – FBR

|

|---|

| Si tiene alguna consulta de las tecnologías descritas en este artículo o desea que SIGMA realice un estudio de diseño o rediseño de su planta de tratamiento de aguas residuales aplicando el proceso SIGMA SBR – FBR u otro proceso diseñado por SIGMA adecuado a las características de su caso, no dude en ponerse en contacto con nosotros mediante el formulario de la derecha o a los correos de contacto info@aguasigma.com, info@sigmadafclarifiers.com o al teléfono +34 972 223 481. |