- 1 1. Situación medioambiental

- 2 2. Introducción a la digestión anaerobia de estiércol, purines y otros residuos agrícolas y ganaderos.

- 2.1 2.1 Ventajas de la generación de biogás mediante digestión anaerobia

- 3 3. Proceso biológico de generación de biogás

- 4 4. Co-digestión de estiércol, purines y otros residuos agrícolas y ganaderos.

- 4.1 4.1 Nutrientes de interés agrícola contenidos en el estiércol y purines

- 4.2 1.2 Digestión de purines de cerdo

- 5 5. Diseño de proceso de digestión anaeróbica de estiércol y purines

- 5.1 5.1 Condiciones de operación de la digestión anaerobia

- 5.2 5.2 Reactores para la digestión anaerobia de estiércol, purines y otros residuos

- 5.3 1.3 Estabilidad del sistema de digestión anaerobia

- 5.4 1.4 Esquema de proceso de digestión anaerobia de estiércol, purines y otros residuos.

- 6 6. Usos del biogás

- 7 7. Aplicación del digestato

- 8 8. Cuándo no se debe emplear la digestión anaerobia

- 9 9. Estudio de viabilidad de la digestión anaerobia

- 10 10. Referencias

23 Marzo 2022

Producción de biogás a partir de estiércol y purines. Soluciones sostenibles para la gestión de residuos agrícolas y ganaderos.

Categoría:

1. Situación medioambiental

El concepto de residuo está definido en la Ley 22/2011 de residuos y suelos contaminados como ‘cualquier sustancia u objeto que su poseedor deseche o tenga la intención u obligación de desechar’. Los residuos agrícolas y ganaderos son uno de los problemas ambientales de mayor gravedad en las comunidades modernas, siendo los purines y estiércol uno de los más problemáticos en el ámbito rural y agroindustrial. Cataluña, el gran motor del sector ganadero en España, a finales del año 2021 tenía un “censo” de más de 25500 explotaciones ganaderas y 62.5 millones de cabezas de ganado.

Otro problema principal de la sociedad moderna es la creciente demanda de emergía y el consumo de combustibles fósiles para obtenerla.

Combinando estos dos problemas puede establecerse una relación de aprovechamiento ideal: utilización de los residuos como forma de obtención de energía renovable.

Uno de los casos más interesantes a nivel tecnológico y medioambiental es la utilización de purines y estiércol como fuente de energía renovable para la obtención de biogás como combustible o forma de energía, mediante la aplicación de biodigestión anaerobia y acondicionamiento del biogás.

Además, durante la digestión anaerobia, el nitrógeno contenido en los purines se transforma en su forma amoniacal, el purín una vez digerido (llamado digestato) puede ser tratado y empleado como fertilizante. El amonio se fija en el suelo y es captado fácilmente por las plantas. Si no se tratara anaeróbicamente el purín, el nitrógeno permanecería en sus formas oxidadas (nitratos y nitritos) que no pueden fijarse tan fácilmente en el suelo y se arrastran por la corriente acuosa de los riegos, generando un alarmante incremento en su concentración en las aguas subterráneas.

Este proceso permite, además de la obtención de energía renovable y la prevención de la infiltración de nitratos y nitritos en el agua, la reducción de emisiones de efecto invernadero a la atmósfera ya que el biogás, compuesto mayoritariamente por gas metano, es utilizado en su conversión y no se emite.

2. Introducción a la digestión anaerobia de estiércol, purines y otros residuos agrícolas y ganaderos.

La digestión anaerobia, a veces mencionada como biodigestión, consiste en el tratamiento y gestión de los residuos agrícolas y ganaderos mediante su acondicionamiento, mezcla e introducción en un reactor en ausencia de oxígeno. Esta digestión tiene como resultado la generación de biogás como resultado del proceso biológico y de digestato como material en el que se han transformado los residuos. Ambos son aprovechables y utilizables como forma de energía y productos de uso en la agricultura.

Las técnicas más empleadas para la gestión de estiércol y purines con tecnologías consolidadas y de eficiencia demostrada son las siguientes:

1. Utilización agronómica directa: no obstante, esta técnica agrava el problema de infiltración de nitrógeno en las aguas subterráneas.

2. Transporte sin procesar: desplazamiento de purines de una zona de alta densidad de ganado a otra de baja densidad, siendo un mero paliativo que no resuelve el problema global.

3. Almacenamiento: el objetivo es la adecuación de su disponibilidad para necesidades agrícolas o posterior tratamiento.

4. Separación sólido-líquido: generalmente aplicadas como pre-tratamiento de otros tratamientos intensivos. Las más comúnmente empleadas son:

Coagulación-floculación

Separación por rejilla

Separación por prensa tornillo

Separación por tamiz

Separación en filtro-prensa

Separación en centrífuga

Separación en filtro-tambor

Una vez efectuada la separación, el tratamiento posterior de la fracción sólida es generalmente el compostaje, para la fracción líquida se aplican tratamientos como: digestión aerobia con nitrificación-desnitrificación, Anammox, humedales artificiales, etc.

5. Digestión anaerobia: proceso biológico en el cual los microorganismos degradan la materia orgánica en ausencia de oxígeno, generando biogás y digestato. También se transforma el nitrógeno a su forma amoniacal.

2.1 Ventajas de la generación de biogás mediante digestión anaerobia

Las ventajas de la generación de biogás frente a otras energías renovables pueden resumirse en los siguientes puntos:

- El biogás se genera de forma continua: cuando el proceso de biodigestión está correctamente diseñado, la alimentación de residuos en el reactor es constante y por tanto la generación de biogás y posterior energía en continua y almacenable, a diferencia de otras renovables como la eólica o la solar que solo producen energía cuando existe viento o incidencia solar.

- Los sistemas de biogás permiten producir “energía despachable” es decir, energía que se genera en el momento en que se necesita o cuando se produce un pico de mayor valor de la energía. Esta “potencia pico” tiene un alto valor monetario cuando la energía se encuentra en un período de alta demanda. Un almacenaje bien planificado del biogás permitirá el aprovechamiento de estos períodos para elevar las ganancias derivadas de la venta de energía. El almacenaje de biogás se efectúa generalmente en depósitos con cubiertas especialmente diseñadas.

Aunque la generación de biogás y producción energética responden a la economía de escala, el diseño de plantas de digestión anaerobia puede aplicarse a muy diversos tamaños de granja (cabezas de ganado), aplicando siempre un estudio de viabilidad (ver apartado 9).

Tabla 1. Recopilación de ventajas y desventajas de la digestión anaerobia de purines y estiércol.

| Ventajas | Desventajas |

|---|---|

| Degradación de materia orgánica que no requiere oxígeno y ahorro de los gastos implicados. | Cinética más lenta que el tratamiento aerobio, se requiere de mayor TRH. |

| Produce entre 3 – 20 veces menos de lodos que los procesos aerobios: 20 – 150 versus 400 – 600 kg biomasa/m3DQO consumida. | Alta sensibilidad a choques tóxicos. |

| Produce biogás con suficiente contenido en metano para ser valorizable. | Sensible a la alteración de las condiciones de operación óptimas (temperatura, pH, velocidad de carga, eficiencia de agitación, etc.) |

| El subproducto sólido o ‘digestato’ puede aplicarse como fertilizante. | Requiere de disponibilidad de agua de dilución. |

| Es eficiente a altas cargas de DBO5 | Los beneficios obtenidos dependen del número de cabezas de ganado disponibles. |

| La biomasa conserva su actividad incluso si el sistema ha estado parado. | |

| Reduce los malos olores entre el 90 – 100%. | |

| Higienización del digestato: eliminación del 90 – 100% de huevos de anquilostomiasis; 35 – 90% de ascarid o lombrices intestinales; 90 – 100% de fasciolas sanguínea. |

3. Proceso biológico de generación de biogás

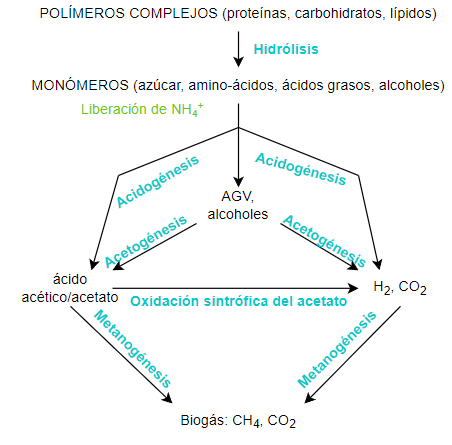

Durante la digestión anaerobia el contenido orgánico de los substratos se degrada en ausencia de oxígeno y se generan como productos finales el biogás (compuesto principalmente de metano CH4 y dióxido de carbono CO2) y un digestato (material restante tras la digestión de los substratos). Esta degradación es un proceso biológico que consta de varios pasos llevados a cabo por diferentes comunidades de microorganismos: hidrólisis, acidogénesis, acetogénesis y metanogénesis. Se muestra un esquema de estas conversiones en la Figura 1.

Durante la hidrólisis, los microorganismos excretan enzimas para degradar compuestos complejos (proteínas, carbohidratos y lípidos) en sus componentes más simples (amino-ácidos, azúcares y ácidos grasos). Durante la acidogénesis se produce una mayor degradación generando ácidos grasos volátiles (AGV) incluyendo el ácido acético, alcoholes, hidrógeno H2, dióxido de carbono CO2 y la trasformación del nitrógeno en amonio NH4+. Durante la acetogénesis, otra comunidad de microorganismos digiere estos productos en más ácido acético, hidrógeno y dióxido de carbono. Finalmente, durante la metanogénesis, las bacterias metanogénicas convierten el ácido acético, el hidrógeno, el dióxido de carbono y los productos restantes en un metano CH4 y dióxido de carbono CO2 formando biogás. Todos estos pasos dan también como resultado nuevo material celular generando así los lodos en exceso, sin embargo, la digestión anaerobia se caracteriza por la mínima generación de lodos: el 95% del carbono contenido en los substratos se transforma en biogás y el 5% en biomasa.

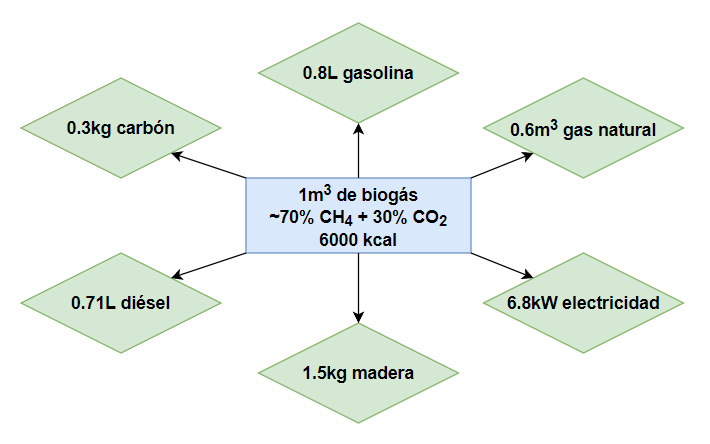

La composición y características generales del biogás se recogen en la Tabla 2.

Tabla 2. Composición y características del biogás.

| Composición (varía en función del substrato o substratos) | 50-75% metano CH4 25-50% dióxido de carbono CO2 2% nitrógeno N2 0.5% oxígeno O2 2500ppm sulfuro de hidrógeno H2S Saturado en vapor de agua Trazas de otros gases (amoniaco NH3, impurezas) |

| Contenido energético | 6.8kWh/Nm3 |

| Equivalente de combustible de 1Nm3 de biogás de composición media de 70% CH4 + 30% CO2 | 0.3kg carbón / 0.8L gasolina / 0.6m3 gas naturas / 6.8kW electricidad / 1.5kg madera / 0.71L diésel / 26500 BTU |

| Límite de explosión | 6 - 12% de biogás en el aire |

| Densidad normal | 1.12kg/Nm3 |

| Olor | Huevo podrido, dado su contenido en sulfuros |

La composición del biogás es variable según el substrato o mezcla de substratos que se introduce en el digestor. A continuación se muestra una media del contenido en metano que tendría el biogás producido por diferentes tipos de estiércol si estos fueran procesados como monosubstrato, también se incluyen pastos y restos de cocina como los co-substratos que más comúnmente se encuentran disponibles en las granjas:

Tabla 3. Contenido estándar en metano del biogás producido por diferentes estiércoles

| Procedencia del estiérco l | Contenido estimado en metano CH4 del biogás |

|---|---|

| Gallinas | 60 – 80% |

| Cerdo | 60 – 80% |

| Vacas | 55 – 75% |

| Pasto | 70% |

| Resto de alimentos | 70 – 80% |

| Lodos de depuradora de aguas residuales | 50 – 80% |

| Glicerina (agua glicerosa 25% MS) | 50% |

4. Co-digestión de estiércol, purines y otros residuos agrícolas y ganaderos.

La co-digestión del estiércol y los purines es una forma de incrementar el rendimiento del proceso y asegurar su viabilidad y beneficio.

Es importante conocer el potencial teórico de producción de biogás de los substratos más comúnmente aplicados en la industria agrícola y ganadera para las plantas de biodigestión. Esto permitirá seleccionar los diferentes substratos que pueden complementar el estiércol y establecer un cálculo predictivo de la producción de biogás esperada. Estos valores se recogen en la Tabla 4.

Tabla 4. Producción teórica de biogás de diversos substratos.

| Substrato | Nm3 biogás / tonelada de substrato |

|---|---|

| Lodos depuradora de aguas residuales | 24 |

| Estiércol vacuno (estiércol seco) | 25 (73) |

| Estiércol vacuno de leche | 172 |

| Estiércol/purín de cerdo | 10 - 30 |

| Restos de patata cruda | 39 |

| Restos de patata frita | 508 |

| Gallinaza (seco) | 80 (240) |

| Residuos de cerveceras | 120 |

| Restos verdes (hojas, flores, jardinería) | 175 |

| Ensilaje de hierba | 185 |

| Ensilaje de maíz | 190 |

| Residuos de comida | 265 |

| Residuos de pastelería y panadería | 714 |

| Grasas flotadas de DAF | 63 - 179 |

| Glicerina (agua glicerosa 25% MS) | 70 - 80 |

La selección de un co-substrato debe basarse primordialmente en su disponibilidad para la granja: cercanía y acuerdos con el proveedor de los residuos.

Los substratos de co-digestión deben seleccionarse cuidadosamente para promover la generación de biogás y composición en metano evitando su inhibición. Debe considerarse el aumento del volumen de biogás generado, el impacto en los digestores (si ya existen y se está añadiendo nuevo substrato) la carga orgánica, el tiempo de residencia hidráulica TRH y tiempo de residencia celular TRC, potenciales compuestos inhibidores, destino que se dará al digestato y cuál será su composición, nutrientes que contiene el co-substrato, impacto económico.

Para establecer si la co-digestión es posible y favorable y las cantidades adecuadas del nuevo substrato o varios substratos, han de responderse a las siguientes cuestiones clave:

- ¿El volumen de co-substrato reduce el TRH por debajo del mínimo de diseño? ¿aumenta la carga orgánica por encima de lo recomendado?

- ¿El co-substrato requiere algún tipo de almacenaje, acondicionamiento o pre-tratamiento?

- ¿Pueden los equipos de almacenaje, acondicionamiento y uso del biogás soportar el aumento de producción?

- ¿contiene el nuevo substrato sustancias tóxicas para los microorganismos que puedan inhibir la producción de biogás?

- ¿Varía la composición del digestato en cuanto a nutrientes y cómo se enfocará su posterior tratamiento y acondicionamiento?

- ¿Existirá disponibilidad del co-substrato a largo plazo?

- ¿Existe alguna limitación o regulación legal/medioambiental para el transporte y uso del co-substrato?

La adición de un co-substrato o varios co-substratos debe permitir alcanzar una relación carbono-nitrógeno C/N óptima establecida en el rango 20 – 30, mitigar los efectos inhibitorios gracias a la dilución de los compuestos tóxicos (AGV, amoníaco, productos de la degradación de lípidos) y mejorar la cinética de producción del metano.

Se recogen en la Tabla 5 los valores típicos de la relación C/N de diversos substratos.

Tabla 5. Ratios C/N de substratos típicos agrícolas y ganaderos.

| Tipo de substrato | Relación C/N |

|---|---|

| Lodos de depuradora de aguas residuales | 6 – 10 |

| Residuos urbanos | 18 |

| Estiércol vacuno | 6 – 251) |

| Estiércol/purín de cerdo | 3 – 15 |

| Gallinaza | 3 – 20 |

| Paja de trigo2) | 90 – 150 |

| Paja de avena2) | 48 |

| Hojas de hortalizas | 10 – 80 |

| Residuos de alimentos | 35 – 90 |

| Restos de jardinería | 100 – 150 |

| Serrín | 200 – 500 |

| Hierba | 12 – 25 |

| Grasas flotadas de DAF | 20 – 45 |

| Glicerina (agua glicerosa 25% MS) | 200 - 300 |

1)Según contenido en pajas; 2)Compuestos como las pajas presentan un altísimo contenido en lignina, se debe plantear un proceso de hidrólisis previa a la digestión para no inhibir la producción de metano ya que la lignina es un componente que no es rápidamente biodegradable y resultaría un impedimento para el correcto desarrollo de la digestión.

Por ejemplo, una combinación idónea sería la co-digestión de purines de cerdo y residuos vegetales: de esta forma se combinan la alta capacidad amortiguadora del purín con la alta relación C/N aportada por los residuos vegetales.

La gran ventaja de utilizar estiércol vacuno en un proceso de biodigestión es que este ya contiene inóculo de microorganismos anaerobios adaptados a la digestión (fermentación).

En la siguiente tabla se recopilan detalles de las características de los substratos principales de aplicabilidad en la industria ganadera y agrícola en unidades específicas para el diseño del proceso de biodigestión.

Tabla 6. Características a considerar en el diseño del proceso anaerobio y producción de biogás de substratos agrícolas y ganaderos.

| Substrato | Sólidos totales ST (%) | Sólidos volátiles SV (% de ST) | Producción biogás1) (m3/tonSV) | Tiempo de residencia hidráulica TRH (días) | Sustancias no deseadas | sustancias tóxicas o inhibidoras | Problemas comunes |

|---|---|---|---|---|---|---|---|

| Estiércol/ purín de cerdo | 2.5 – 8 | 70 – 80 | 250 – 500 | 15 – 40 | virutas de madera, pelos, arena | antibióticos, desinfectantes | espumas, sedimentos |

| Estiércol vacuno | 5 – 23 | 75 – 85 | 200 – 320 | 20 – 30 | pelos, arena, paja, madera | antibióticos, desinfectantes | espumas |

| Gallinaza | 10 – 30 | 70 – 80 | 350 – 600 | >30 | piedras, arena, plumas | alto contenido en amonio, antibióticos, desinfectantes | inhibición por amonio, espumas |

| Residuos de alimentos | 10 | 80 | 500 - 600 | 10 - 20 | huesos, plásticos, trozos de metales | AGV, desinfectantes | acidificación, sedimentos, atascos y problemas mecánicos |

| Hojas de hortalizas | 80 | 90 | 100 – 3002) | 8 – 20 | tierra | pesticidas | - |

| Paja de trigo | 70 | 90 | 350 – 450 | 10 – 50 | arena | - | espumas, baja biodegradabilidad (requiere hidrólisis3)) |

| Restos de jardinería | 60 - 70 | 90 | 200 – 500 | 8 – 30 | piedras, arena, tierra, restos de baja biodegradabilidad | pesticidas, herbicidas | baja biodegradabilidad (requiere hidrólisis3)) |

| Hierba | 20 -25 | 90 | 550 | 10 | piedras, arena, tierra | pesticidas | acidificación |

| Grasas flotadas de DAF | 7 | 90 | 900 – 1000 | 25 | requiere de co-digestión por C/N | ||

| Glicerina (agua glicerosa 25% MS) | 25 | 80 | 70 – 80 | 25 | otros compuestos de proces | ácidos de proceso | requiere de co-digestión por baja producción de biogás |

1)Según el tiempo de residencia hidráulica TRH; 2)Según secado; 3)Para los substratos con muy elevado contenido en lignina, se debe aplicar un paso previo de hidrólisis, disponibles tecnologías de hidrólisis térmica, química o enzimática.

4.1 Nutrientes de interés agrícola contenidos en el estiércol y purines

Es interesante considerar el contenido de los diferentes nutrientes valorables (Nitrógeno, fósforo P2O5, potasio K2O y materia orgánica) que se encuentran en los diferentes tipos de estiércol, ya que permite conocer las necesidades de aporte de nutrientes extra y la repartición de los mismos que permanecerá en el digestato, pudiendo revalorizarse éste como producto de aplicación agrícola en forma de fertilizante. Se recogen los nutrientes aportados por diferentes tipos de estiércol en la Tabla 7.

Tabla 7. Contenido de nutrientes de interés en diferentes tipos de estiércol.

| Materia seca (%) | Nitrógeno total (%s.m.s.) | Fósforo P2O5 (%s.m.s.) | Potasio K2O (%s.m.s.) | Materia Orgánica (%s.m.s.) | |

|---|---|---|---|---|---|

| Etiércol/purín de cerdo | 2.5 – 8 | 8.0 | 6.0 | 5.2 | 68.3 |

| Estiércol vacuno | 5 – 23 | 1.8 | 1.7 | 3.1 | 66.3 |

| Gallinaza | 10 – 30 | 1.7 | 4.2 | 3.8 | 64.7 |

1.2 Digestión de purines de cerdo

De entre todos los substratos de procedencia animal recogidos, el purín de cerdo merece una consideración aparte. Se trata de un excelente substrato para la digestión anaerobia ya que posee una alta capacidad amortiguadora y un alto contenido en nutrientes. No obstante, la monodigestión del purín de cerdo conlleva desventajas como: bajos rendimientos de biogás (producción de 10 – 30Nm3/ton con contenido en metano entre el 60 – 80%) principalmente debido a su baja relación C/N, de entre 3 – 15, y su alto contenido en humedad (>90%). Además, la alta concentración de amonio podría producir toxicidad y por tanto inhibir el proceso. Por ello, la mejor opción para la digestión anaerobia del purín de cerdo es la co-digestión. Co-substratos ideales serían por ejemplo restos vegetales (frutas, verduras, hortalizas, etc.) y restos de cocina y comidas.

La distribución típica de los co-substratos más utilizados junto a los purines de cerdo son los siguientes:

Residuos agroindustriales (vegetales, alimentos procesados, etc.) = 54%

Industria del biodiesel (glicerol, aguas glicerosas de proceso, etc.) = 13%

FORSU (fracción orgánica de residuos sólidos urbanos) = 8%

Otros (según disponibilidad) = 25%

Los co-substratos adecuados para combinar con los purines deben ser ricos en carbono y con muy alto contenido en materia orgánica biodegradable. Lo co-substratos indicados poseen una alta relación C/N, baja capacidad de amortiguación y pueden producir concentraciones elevadas de AGV. En la mezcla, los purines aportarían su capacidad amortiguadora para mantener el pH estable dentro del rango adecuado además de reducir la concentración de amoníaco por su dilución con los otros substratos, todo esto llevando a la mejora de la producción de biogás y metano.

Una estrategia para incrementar la producción de biogás a partir de purín y subsanar el problema del alto contenido en agua es efectuar previamente a la biodigestión una separación de la fracción sólida (donde se retienen todos los nutrientes) y de la líquida. Esta separación se efectúa comúnmente por centrifugación o filtro prensa.

5. Diseño de proceso de digestión anaeróbica de estiércol y purines

El proceso de digestión anaerobia del estiércol y purines (y co-substratos) es un proceso sencillo y robusto que aplica tecnología conocida y que puede optimizarse conociendo con detalle las características de los substrato y condiciones de operación adecuadas. Durante la digestión anaerobia del estiércol o purín se degrada la materia orgánica obteniéndose biogás de entre 10 – 30 m3/tonelada de substrato con contenido en metano entre 60 – 80%. Como consecuencia del proceso, el estiércol y purín se transforman en un producto final estabilizado y de fácil manejo llamado ‘digestato’, el cual presenta excelentes propiedades como fertilizante. Para la digestión anaerobia de estiércol y purines se aplican dos tipos de régimen:

i) Régimen mesofílico: el reactor opera a temperatura alrededor de 30 - 45ºC. Presentan un mayor margen de maniobra y su uso está más extendido.

ii) Régimen termofílico: el reactor opera a temperatura alrededor de 50 - 55ºC. El digestato generado está más higienizado y presenta menor viscosidad lo que facilita su posterior tratamiento como fertilizante.

El tiempo de retención puede variar entre 15 – 40 días pudiendo efectuarse en una o dos etapas. En la primera se lleva a cabo el proceso de hidrólisis del estiércol o purín y los co-substratos, y en la segunda parte se produce la metanogénesis y producción del biogás. Dependiendo de la naturaleza de los substratos, se diseñarán uno o dos reactores para el proceso de digestión completo.

Los efectos medioambientales de la biodigestión del purín son los siguientes:

- El biogás generado es un combustible con una huella de carbono menor que los combustibles fósiles (emisiones de CO2-equivalente por m3)

- Reducción de malos olores: el digestato posee un olor mucho menos intenso que el purín.

- Se obtiene un digestato como producto final más estable que supone una contaminación mucho menor en el suelo que el purín sin tratar. Al ser un producto más homogéneo en su aporte de nutrientes, el digestato permite la repartición de éstos de forma más uniforme en el suelo y las cercanías de las raíces de las plantas, promoviendo su absorción y asimilación. Además, la digestión anaerobia no modifica la relación N/P, tan solo afecta a la forma de N disponible. La digestión anaerobia transforma el nitrógeno orgánico en amonio, de esta forma la concentración de amonio en el purín tratado es mucho más alta (hasta un 20%) que en el purín crudo.

Es importante tener en cuenta cómo se almacenarán los purines antes de su introducción en el reactor. Se deberán construir balsas impermeables y de capacidad suficiente para recoger los purines, preferiblemente fuera del recinto sanitario de la granja y cubiertas cuando sea posible. El purín no debe estar almacenado demasiado tiempo y debe trabajarse con deyecciones recién generadas para evitar fenómenos de degradación incontrolada y volatilización de amoníaco y compuestos orgánicos.

5.1 Condiciones de operación de la digestión anaerobia

Las condiciones de operación más importantes en un reactor de digestión anaerobia son las siguientes:

Temperatura: la temperatura debe mantenerse estable dentro del rango seleccionado (mesofílico o termofílico) ya que los microorganismos que se desarrollan a diferentes temperaturas son sensibles a cambios y un aumento o disminución bruscos de temperatura pueden afectar a su actividad y salud.

Agitación: puede realizarse por métodos mecánicos o por recirculación del biogás generado inyectado en la parte baja del reactor. Condiciones de baja velocidad de mezcla permiten al reactor sobrellevar perturbaciones que se den en la alimentación.

Carga Orgánica Volumétrica COV: cantidad de sólidos volátiles alimentados diariamente por unidad de volumen de reactor. Es uno de los principales parámetros de diseño y con ella se establece el volumen y tipo del reactor. Cuando existe una sobrecarga de COV puede darse una saturación y fallo irreversible del sistema, por ello es crucial controlar periódicamente esta carga y mantener la alimentación de forma que se mantenga dentro del rango de diseño del reactor (no sobrealimentando ni manteniendo un déficit demasiado tiempo)

Tiempo de retención hidráulico TRH: también determina el volumen del reactor. La tabla 9 recoge los rangos de TRH óptimos para cada tipo de estiércol. Al aumentar el TRH, se eleva el grado de degradación de la materia orgánica y la generación de biogás.

Humedad: se recomienda trabajar con humedad entre el alrededor del 80%, rango en el cual la producción de biogás y metano es más elevada.

pH: es fundamental para el correcto funcionamiento y estabilidad del sistema. El pH debe mantenerse entre 6.5 – 7.5. El crecimiento de los microorganismos metanogénicos es muy sensible al pH y disminuye drásticamente por debajo de pH 6.6. La disminución del pH es un indicativo de la acumulación de AGV y por tanto deberán tomarse medidas adecuadas, por ejemplo, dejar de introducir biomasa o disminuir su carga. Este parámetro deberá ser controlado minuciosamente. Otro modo de controlar el estado del reactor es mediante el ratio AGV/Alcalinidad, que debe mantenerse alrededor de 0.4.

Ácidos grasos volátiles: una sobreproducción de AGV por las bacterias fermentativas puede conllevar la disminución del pH y fallo del sistema, esto puede deberse a sobrecargas de la alimentación o bien a una inhibición de las bacterias metanogénicas que consumen AGV y producen biogás. Es muy importante mantener la alimentación dentro del rango de diseño de COV (especialmente con substratos que son muy fácilmente hidrolizados) y controlar las sustancias tóxicas que puedan estar entrando mediante el análisis periódico de los substratos.

Alcalinidad: representa la capacidad amortiguadora de un substrato o conjunto de substratos y evita los desequilibrios del proceso ante agentes en la alimentación que pueden aportar acidez al medio o ralentizar el proceso biológico. Evita la bajada brusca de pH cuando se dan acumulaciones de AGV.

Potencial Redox: durante la digestión anaerobia el potencial redox debe mantenerse inferior a -300mV para una correcta degradación de la materia orgánica.

Nutrientes: Conservar la relación C/N ente 20 – 30 asegura el óptimo funcionamiento del sistema anaerobio. Un valor C/N por debajo de 20 puede conllevar una producción en exceso de amoniaco lo que afectará negativamente a la producción de metano. Además de carbono y nitrógeno, los microorganismos necesitan también fósforo y oligoelementos (azufre, calcio, magnesio, manganeso, etc.) Una relación base suficiente puede ser C:N:P:S = 600:15:5:1.

Inhibidores: los principales inhibidores son nutrientes que cuando se hayan en exceso afectan negativamente al proceso pudiendo llegar a pararlo: amonio y amoníaco, ácido sulfhídrico, iones metálicos ligeros, metales pesados, benceno, fenoles, etc.

5.2 Reactores para la digestión anaerobia de estiércol, purines y otros residuos

Una vez se conoce el o los substratos, sus características y las condiciones de operación adecuadas, debe seleccionarse el tipo de reactor. No todos los reactores admiten los mismos

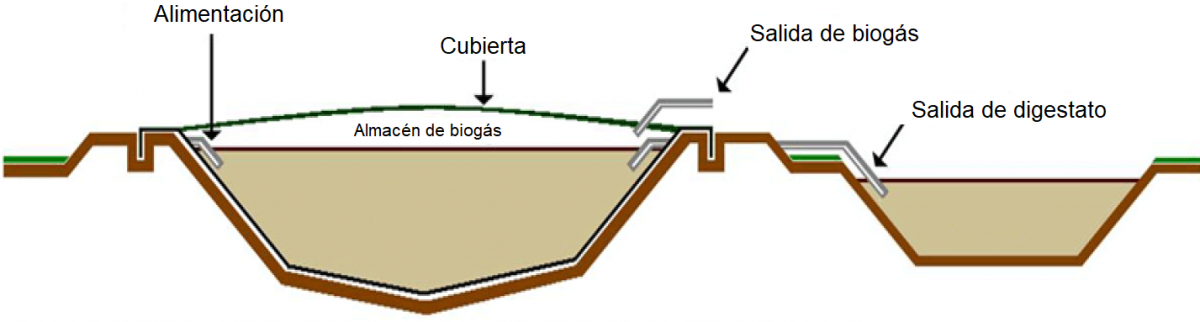

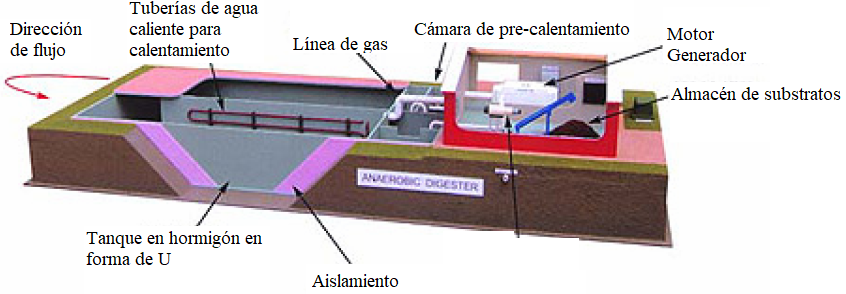

substratos y se operan de forma similar, por ello la selección del reactor debe adecuarse a los substratos y las condiciones y no al revés. Existen cuatro tipos principales de reactores para llevar a cabo la digestión anaerobia de purines, estiércol y los co-substratos de la industria agroalimentaria: Lagunaje cubierto, Flujo-pistón, Mezcla completa y UASB. En la Tabla 8. se muestra una comparativa de estas cuatro tecnologías. Todos los sistemas descritos son sistemas que trabajan en continuo, los sistemas discontinuos son poco aplicados.

Lagunaje cubierto: adecuación del suelo para formar una “laguna” artificial con material impermeable, cubierta con una lona que actúa como cámara de almacenaje del biogás.

Flujo-pistón: tanque alargado y estrecho, puede construirse bajo suelo en obra civil o como un reactor externo, la agitación es mecánica y el substrato se mueve en una dirección de avance, las etapas de la descomposición de la materia orgánica hasta biogás se van efectuando a lo largo del reactor. El digestato es empujado por el substrato fresco introducido por el extremo de alimentación. Una cubierta colectora de biogás se instala en la parte superior.

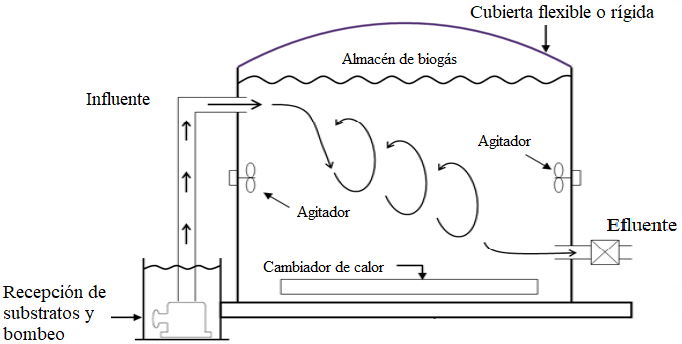

Mezcla completa: puede construirse bajo suelo como obra civil o con la instalación de un tanque, ambos con cubierta colectora de biogás. La agitación se efectúa bien con agitador o bien con la recirculación de parte del biogás que se inyecta en la parte inferior del reactor. Estos reactores funcionan muy bien cuando el estiércol es diluido, bien con agua bien con otros co-substratos.

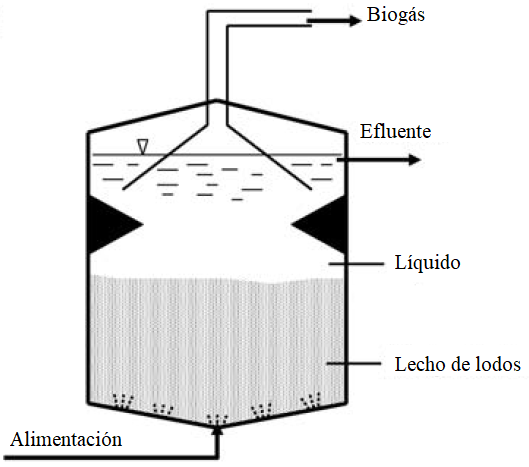

UASB: de las siglas en inglés ‘upflow anaerobic sludge blanket reactor’ reactor anaerobio de lecho de lodos de flujo ascendente. Se trata de tecnología de alto rendimiento, construida como un tanque cilíndrico que combina en su estructura la cámara de digestión, el sedimentador y el sistema colector de biogás, trabaja con biomasa granulada de alta eficacia y resistencia. Estos reactores son adecuados para alimentaciones homogéneas y consistentes.

Tabla 8. Comparativa de los diferentes reactores típicos para digestión anaerobia.

| Lagunaje cubierto | Flujo-pistón | Mezcla Completa | UASB | |

|---|---|---|---|---|

| Geometría | Laguna artificial profunda | Rectangular alargado, bajo tierra o en tanque exterior | Cilíndrico, bajo tierra o en tanque exterior | Tanque cilíndrico alargado |

| Tamaño de sólido máximo admisible | Fino | Grueso | Grueso | Grueso |

| Nivel tecnológico | Bajo | Bajo | Medio | Medio |

| Temperatura de operación típica | Ambiente, no controlable | Mesofílico | Mesofílico o termofílico | Mesofílico o termofílico |

| Requiere aporte de calor | No | Sí | Sí | Sí |

| Compatible con co-digestión | No | Limitado | Sí | Limitado |

| Separación de sólidos previa a la digestión | Recomendado | No necesario | No necesario | No necesario |

Foot-print | Alata | reducida (si se construye bajo tierra) | Media | Reducida |

| COV (kgDQO/m3·día) | 1 - 2 | 1 – 5 | 1 – 5 | 10 - 25 |

| TRH* | >48 días | 20 – 40 días | 10 - 30 días | 10 días |

| Reducción de SV | 35 – 45% | 35 – 45% | 35 – 45% | 50 – 55% |

| Rendimientos de biogás | Bajo | Alto | Alto | Alto |

| Costes | Bajo | Medio | Medio | Medio |

| % sólidos adecuado | <3 – 5% | 7 – 15% | 3 – 12% | 2 – 10% |

1)En base a estiércol vacuno como referencia.

*El rango de TRH típico en base al tipo de estiércol se muestra en la Tabla 9. Puede concluirse entonces que los sistemas más adecuados para el tratamiento de purines son o el Flujo-pistón o el Mezcla Completa.

Tabla 9. TRH para diferentes tipos de estiércol.

| Substrato | TRH (días) |

|---|---|

| Estiércol vacuno | 20 - 30 |

| Estiércol/purín de cerdo | 15 - 25 |

| Gallinaza | 20 - 40 |

Cuando el substrato o mezcla de co-substratos superan el 20% en sólidos, existen dos posibilidades para su tratamiento según disponibilidad de uso de agua: i) dilución de la alimentación hasta alcanzar el % de diseño o ii) aplicación de reactores de digestión anaerobia de alto contenido en sólidos, tecnología especial y de operación más compleja.

1.3 Estabilidad del sistema de digestión anaerobia

Un sistema de digestión anaerobia correctamente operado puede proporcionar muchos años de eficiencia y beneficios económicos. No obstante, es importante tomar control y acciones para mantener la biomasa en condiciones favorables de vida: mantenerla correctamente alimentada y a la temperatura de diseño. Cuando sucede alguna inestabilidad en el proceso, esta puede detectarse por una bajada en la producción de biogás o una disminución en su calidad (contenido en metano). La monitorización y el control del sistema son de crucial importancia para su mantenimiento, de esta forma podrán detectarse rápidamente inestabilidades y tomar acciones para recuperar el normal funcionamiento.

Las inestabilidades del sistema normalmente se deben a uno o varios de los siguientes cuatro factores básicos:

Sobrecarga hidráulica: sucede cuando el TRH del reactor se disminuye por debajo del mínimo de diseño, es decir, se está introduciendo más volumen de substrato del que es capaz de soportar, produciendo un efecto de wash out: arrastre con el flujo de los microorganismos de lento crecimiento como son los metanógenos. Debe disminuirse la alimentación para recuperar la actividad normal del sistema.

- Sobrecarga orgánica: sucede cuando se introduce en el reactor DQO o SV a velocidades que exceden la capacidad de conversión en metano de los microorganismos. Puede deberse a un aumento no detectado de la carga orgánica del propio substrato, así que aun introduciendo el mismo volumen/cantidad, la carga orgánica neta es mayor. Esto genera una acumulación de AGV en el reactor, los cuales inhiben la actividad de los microorganismos metanógenos. Debe disminuirse la alimentación, diluirla con otros substratos menos cargados o con agua para recuperar la actividad normal del sistema.

- Estrés térmico: sucede cuando la temperatura en el reactor cambia de forma repentina y este cambio se mantiene por un largo período de tiempo. Puede ser la consecuencia de algún fallo en el sistema de calentamiento, o bien que el substrato alimentado estaba a una temperatura muy diferente a la de diseño del reactor. Debe prestarse especial atención al sistema de calentamiento en las zonas de temperaturas extremas, especialmente en invierno. Debe arreglarse el fallo lo antes posible o reacondicionar el substrato.

- Sobrecarga tóxica: sucede cuando se introducen elementos o compuestos químicos como sulfuros, AGV, metales pesados, calcio, sodio, potasio, oxígeno disuelto, amoníaco, compuestos orgánicos clorados, etc. Estos compuestos pueden hallarse de forma extraordinaria en el substrato. Debe detenerse la alimentación del substrato actual, y alimentarlo con otro si existe la posibilidad de contar con un substrato similar mientras tanto.

1.4 Esquema de proceso de digestión anaerobia de estiércol, purines y otros residuos.

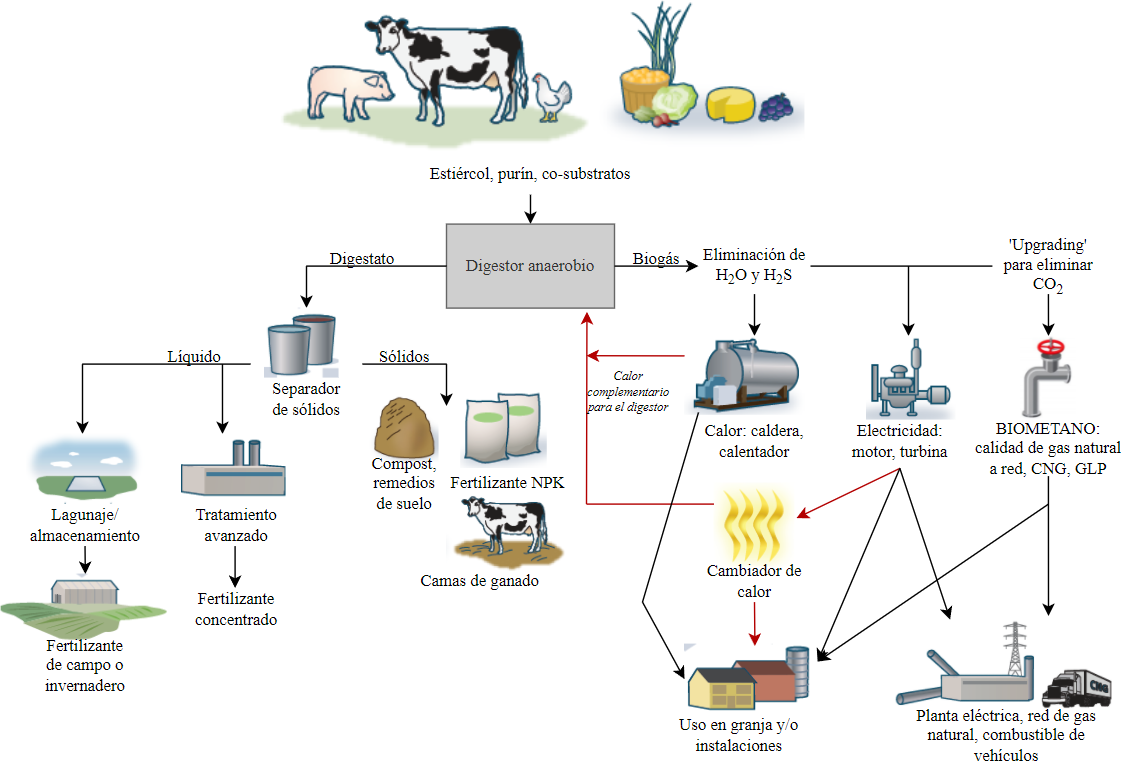

El sistema de digestión anaerobia no solo contempla el reactor y su sistema de calentamiento, la digestión conlleva un proceso completo de tratamiento y aprovechamiento de los residuos agrícolas y ganaderos. El esquema básico comprende las siguientes etapas, representadas en la Figura 9.

i) Acondicionamiento/almacenaje de los substratos.

ii) Digestión anaerobia

iii) Separación de las fracciones del digestato mediante separación sólido-líquido (centrífuga, prensa-tornillo, filtro-prensa, DAF): fracción líquida (lagunaje o uso directo. Fertilizante concentrado mediante aplicación de membranas Ultrafiltración y Ósmosis Inversa, stripping y/o evaporación) y fracción sólida (compost, fertilizante, enmiendas de suelo, cama de ganado)

iv) Acondicionamiento del biogás y derivación a usos: quemadores de gas, calderas, motor de cogeneración CHP (autoconsumo o exportación), GLP para vehículos, CNG o inyección a red.

6. Usos del biogás

El biogás debe ser sometido a un proceso de limpieza para poder darle uso y valorización. Estos sistemas de limpieza de biogás permiten la eliminación del sulfuro de hidrógeno H2S, del vapor de agua, del CO2 y su compresión y almacenaje o uso directo. Se muestra en la Figura 9. el esquema de los posibles usos del biogás limpio. Además, pueden aplicarse procesos intensivos para la separación del CO2 y compresión generando Biometano: un gas similar al gas natural pero de origen renovable.

La Tabla 10. recoge un resumen de los niveles de limpieza del biogás, sus características y usos.

Tabla 10. Características y usos de los diferentes niveles de calidad del biogás.

| Biogás crudo | Biogás limpio | Biometano | |

|---|---|---|---|

| Humedad (kg vapor / 100 Nm3 gas) | 3.62 | 0.89 | 0.01 |

| Densidad (kg/Nm3) | 1.12 | 1.12 | 0.727 |

| San Julián de Ramis, Girona Composición media | 50-75% metano CH4 25-50% dióxido de carbono CO2 2% nitrógeno N2 0.5% oxígeno O2 2500ppm sulfuro de hidrógeno H2S | 50-75% metano CH4 25-50% dióxido de carbono CO2 2% nitrógeno N2 0.5% oxígeno O2 50ppm sulfuro de hidrógeno H2S | ≥95% metano CH4 0.8% dióxido de carbono CO2 2.4% nitrógeno N2 0.8% oxígeno O2 <1ppm sulfuro de hidrógeno H2S |

| Usos potenciales | No se aplican | Quemadores de gas convencionales, calderas, motor de cogeneración CHP (autoconsumo o exportación) | Calderas, motor de cogeneración CHP (autoconsumo o exportación), GLP para vehículos, CNG o inyección a red |

| Contenido energético promedio (BTU/Nm3) | Sin valor | 17000 - 26500 | 34100 |

| Procesos de limpiado del biogás crudo | Eliminación de humedad y H2S | Eliminación de humedad y H2S y conversión a Biometano mediante eliminación de CO2 y compresión |

7. Aplicación del digestato

Además del biogás, el otro producto de valor que se obtiene con la digestión anaerobia es el digestato, que sometido a una serie de tratamientos puede destinarse a su utilización como fertilizante.

El digestato debe ser primero separado en su fase líquida y su fase sólida.

· Aplicaciones de la fase líquida del digestato: utilización directa como fertilizante en campo; fabricación de fertilizante concentrado por medio de tratamientos avanzados (membranas Ultrafiltración y Ósmosis Inversa, stripping y/o evaporación). Este fertilizante puede aplicarse en la propia granja o comercializarse con alto valor ecológico.

· Aplicaciones de la fase sólida del digestato: fertilizante sólido con alto contenido en nutrientes NPK; compost y remedios de suelo; camas de ganado. El producto excedente que no se aplique en la granja, puede también ser comercializado.

El conjunto de valor, ingresos y ahorros que supone el aprovechamiento íntegro de todos los productos (biogás y digestato) de la digestión anaerobia es lo que define la viabilidad y rentabilidad de la instalación de este proceso.

Además de estos productos “tangibles” también puede obtenerse revalorización en forma de bonos de CO2. Estos bonos de CO2 se otorgan en función del biogás generado y consumido como energía renovable, pues de esta forma se previene su emisión a la atmósfera contribuyendo a paliar el efecto invernadero.

8. Cuándo no se debe emplear la digestión anaerobia

El uso de la digestión anaerobia no es aplicable en cualquier condición cuando otras tecnologías podrían resultar una mejor opción. Por ejemplo, el compostaje puede ser de aplicabilidad más conveniente en los casos con ciertos tipos de estiércol caracterizados como ‘secos’ o ‘apilables’ o aquellos que tengan un muy alto contenido en materiales de tipo ‘paja’.

Cuando el estiércol u otros substratos de co-digestión presentan un alto contenido en lignina (maderas, restos de cultivos fibrosos, hojas, etc.), la aplicación de digestión anaerobia no es recomendable (a excepción de que se incorpore un pre-tratamiento de hidrólisis)

9. Estudio de viabilidad de la digestión anaerobia

La instalación de un proceso de biodigestión anaerobia implica un significativo compromiso financiero, por ello es importante ejecutar un estudio de viabilidad antes de comenzar el proyecto.

Para las granjas más pequeñas, la instalación de una planta de biogás puede suponer una oportunidad bajo ciertas condiciones como por ejemplo: problemas medioambientales, problemas de olores, incentivos de producción de energía, subvenciones, disponibilidad de co-substratos, etc.

Generalmente se establecen tres pasos principales para el estudio de viabilidad, en los cuales se definen y analizan en profundidad los puntos siguientes:

1) Cribado

- Tipo de estiércol generado y accesibilidad a otros residuos.

- Viabilidad económica.

- Existencia de normas y regulaciones que den apoyo a las instalaciones de biodigestión.

2) Pre-estudio

- Tipo de animales y número de cabezas.

- Método de alimentación en granero y tiempo que pasa el ganado comiendo.

- Método de retirada del estiércol y frecuencia.

- Fuentes de agua y cantidades utilizadas en la retirada del estiércol.

- Existencia o no de algún tipo de equipo de almacenaje o pretratamiento del estiércol.

- Usos energéticos actuales.

- Espacio disponible y disposición del suelo.

- Consideraciones medioambientales.

- Ingresos que aportará la planta.

- CAPEX y OPEX estimado.

3) Estudio de viabilidad

- Definición de la composición del substrato o mezcla de substratos.

- Definición de los productos recuperables (energía, biometano, fertilizantes, abonos, camas de ganado, etc.)

- Definición de las tecnologías que se instalarán y el tipo de reactor adecuado.

- Balances de materia y energía.

- Proyecciones económicas y financieras a corto, medio y largo plazo.

NOTA IMPORTANTE: los datos mostrados en este artículo y en especial los valores de las características recogidos en las tablas son un rango establecido a partir de informaciones bibliográficas, experiencias reales publicadas y trabajos realizados por Sigma. Para un correcto conocimiento del substrato o substratos manipulados, siempre se ha de realizar un estudio completo de los mismos mediante ensayos ATA (‘Anaerobic toxicity assay’ ensayo de toxicidad en proceso anaerobio), BMP (‘Biochemical methane potential’ potencial bioquímico de generación de metano) y analíticas complementarias.

10. Referencias

AgStar. 2012. Increasing anaerobic digester performance with codigestion. EPA, United States Environmental Protection Agency.

AgStar. Project Development Handbook. 3rd Edition. EPA, United States Environmental Protection Agency. EPA 430-B-20-001.

Ainia. Valorización energética: producción de biogás mediante co-digestión anaerobia de residuos/subproductos orgánicos agroindustriales. Dpto. Calidad y Medio Ambiente, Ainia Centro Tecnológico.

Anaerobic digestion technical analysis. 2018. PG&E gas R&D and Innovation.

Arhoun B. 2017. Digestión y codigestión anaerobia de residuos agrícolas, ganaderos y lodos de depuradora. Tesis Doctoral, Dpto. Ingeniería Química, Universidad de Málaga.

Awe O.W., Zhao Y., Nzihou A., Minh D.P., Lyczko N. 2018. Anaerobic co-digestion of food waste and FOG with sewage sludge - realising its potential in Ireland. Hal Open Science.

Boerman M., Pronto J., Gooch C. 2014. Anaerobic digester at Lamb farms: Case Study. Dairy Environmental systems Program. Cornell University.

Boerman M., Pronto J., Gooch C. 2014. Anaerobic digestion at Swiss Valley Dairy: Case Study. Dairy Environmental Systems Program, Cornell University.

Bungay S. 2009. Operational experience of advanced anaerobic digestion. 14th European Biosolids and Organic Resources Conference and Exhibition.

Dairy manure anaerobic digester feasibility study report. 2009. Volbeda Dairy. ECOregon.

De la Torre N. 2008. Digestión anaerobia en comunidades rurales. Área de Ingeniería Técnica y de Fluidos, Universidad Carlos III de Madrid, Escuela Politécnica Superior.

Díaz-Vázquez D., Alvarado-Cummings S.C., Meza-Rodríguez D., Senés-Guerrero C., de Anda J., Gradilla-Hernández M.S. 2020. Evaluation of biogas potential from livestock manures and multicriteria site selection for centralized anaerobic digester systems: the case of Jalisco, México. Sustainability, 12, 3527.

EBA. The role of biogas production from industrial wastewaters in reaching climate neutrality by 2050. EBA European Biogas Association.

Evaluación de técnicas de gestión de deyecciones en ganadería. Sectores de bovino, porcino, avicultura de carne y puesta. 2015. Gobierno de España, Ministerio de Agricultura, alimentación y Medio Ambiente.

Hamilton D.W. Anaerobic digestion of animal manures: methane production potential of waste materials. Oklahoma Cooperative Extension Service, BAE-1762,

IDAE. 2007. Biomasa; Digestores anaerobios. IDEA, Instituto para la Diversificación y Ahorro de la Energía.

Ileleji K.E., Martin C., Jones D. Basics of energy production through anaerobic digestion of livestock manure. Department of Agricultural and Biological Engineering, Purdue University. Bio Energy ID-406-W.