- 1 1. Introducción: vertederos para la gestión de residuos sólidos

- 2 2. Conocimiento de los lixiviados, control y recogida.

- 2.1 2.1 Procedimientos de control y recogida de lixiviados en los vertederos

- 2.2 2.2 Caracterización de los lixiviados

- 3 3. Tratamientos de lixiviados

- 3.1 3.1. Transferencia de lixiviado

- 3.2 3.2. Tratamientos biológicos

- 3.3 3.3. Tratamientos físico–químicos

- 3.4 3.4. Tratamientos avanzados o de membrana

- 3.5 3.5. Conclusiones respecto a los diferentes tratamientos aplicados a lixiviados

- 4 4. Tecnología aplicada por SIGMA al tratamiento de lixiviados

- 5 5. Referencias

28 Abril 2021

Lixiviados: soluciones eficaces para el medio ambiente y tratamientos propuestos por SIGMA

Categoría:

1. Introducción: vertederos para la gestión de residuos sólidos

La generación de residuos sólidos urbanos está directamente relacionada con el desarrollo y crecimiento de la actividad humana. Los avances tecnológicos y la urbanización creciente han derivado en un incremento del consumo de productos (alimentos y otros consumibles, orgánicos e inorgánicos, degradables y no degradables, etc.) por parte de la población y, como consecuencia, contribuido a un volumen desmesurado de residuos.

Alrededor de mil millones de toneladas de residuos sólidos es producido anualmente en el mundo y se espera que esta cifra continúe aumentando hasta llegar a más de dos mil millones en el año 2025.

Estos residuos suponen impactos significativos en la sanidad pública y el medio ambiente. Cuando los residuos no son gestionados de forma eficiente son una fuente de agentes patógenos (insectos, animales, virus, bacterias, etc.), agentes tóxicos y contaminantes, del suelo y de las aguas.

La recogida y almacenaje en vertederos controlados es una de las principales formas de gestión de los residuos sólidos. No obstante, esto supone una contaminación localizada que pone en riesgo la calidad del suelo y las aguas (tanto superficiales como subterráneas) cercanas al vertedero.

En los primeros rellenos que tenían lugar en los vertederos, era una práctica común el desechar los residuos amontonándolos descontroladamente en agujeros o huecos del terreno, sin consideración por el medio ambiente colindante, sin cuidado en el agrupamiento de los residuos, sin coberturas y sin el tratamiento adecuado de las filtraciones líquidas provenientes de la masa de residuos.

Estas filtraciones líquidas son el tema principal de este artículo: los lixiviados. El lixiviado puede definirse como el líquido generado durante la descomposición de la masa de residuos sólidos, añadido al líquido infiltrado por aguas de lluvia y escorrentía que alcanzan la masa de residuos del vertedero.

Este residuo líquido es altamente tóxico y contaminante para el medioambiente y los seres vivos que lo habitan, incluidos los seres humanos, la ecología y la cadena alimentaria (cultivos, ganadería, procesado de alimentos y consumidores finales: las personas) y ha de ser tratado de forma adecuada a su peligrosidad. Además del residuo sólido en sí, el residuo líquido derivado o lixiviado, existe un residuo gaseoso: el biogás emitido a la atmósfera generado por la fermentación espontánea de la fracción orgánica de la mezcla de residuo sólido y líquido.

Hoy en día se aplican principios científicos, de ingeniería y económicos para la transformación y optimización de los vertederos existentes, así como para aquellos que serán construidos en el futuro. El control y tratamiento de los lixiviados se realiza como una actividad crucial e inseparable a la gestión de los residuos sólidos.

Actualmente, en muchas áreas de potencias económicas como la Unión Europea y Japón se ven obligadas a gestionar los residuos sólidos mediante incineración, debido a la falta de espacio y como solución definitiva de eliminación de estos residuos. Sin embargo, esta alternativa supone una contaminación severa del aire por la gran emisión de gases de efecto invernadero, humos, cenizas, sólidos orgánicos volátiles y otros contaminantes atmosféricos.

Esto es un claro indicativo de que no existe una solución definitiva para la gestión de los residuos, por lo que la gestión y tratamiento han de ser diseñados de forma rigurosísima para prevenir y reducir lo máximo posible la contaminación del medio ambiente.

2. Conocimiento de los lixiviados, control y recogida.

Un LIXIVIADO se define como un efluente líquido contaminado que se ha filtrado a través de la masa de residuos depositada en un vertedero cuyas características y carga contaminante son, en la mayoría de las veces, impredecibles, altamente variables y de muy alta peligrosidad para el medio ambiente.

El lixiviado es un compuesto de naturaleza combinada, mineral y orgánica, formada cuando el agua se infiltra a través de la masa de residuos. Esta agua puede proceder de lluvias, deshielo, aguas de regadío, infiltración de aguas subterráneas, aguas de escorrentía, humedad intrínseca de los residuos y residuos líquidos depositados en el vertedero junto a los residuos sólidos.

El agua viaja a través de la masa de residuos extrayendo y disolviendo contaminantes, y sirviendo como medio para diversas reacciones químicas y de descomposición biológica de estos contaminantes. El movimiento del agua está favorecido por la gravedad, es decir, se infiltra desde las capas más exteriores a las más inferiores en la columna de la masa de residuos.

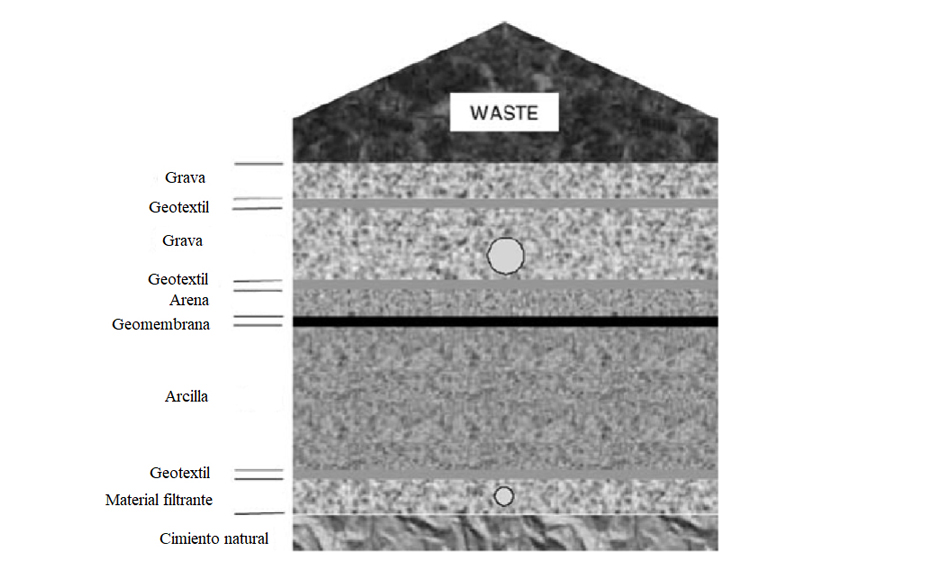

Bajo condiciones normales de funcionamiento de un vertedero adecuadamente diseñado, el lixiviado se drena de la parte más inferior de la masa de residuos mediante la instalación de una capa impermeable y una red de tuberías y canales de colección de lixiviado, que ha de ser dirigido a un punto de almacenamiento y posterior tratamiento.

Si el lixiviado no es tratado de forma correcta, el vertedero del que procede puede convertirse en una fuente muy peligrosa de contaminación hidrogeológica, dado el riesgo de infiltración del lixiviado en el suelo y las aguas superficiales y subterráneas.

2.1 Procedimientos de control y recogida de lixiviados en los vertederos

A medida que el lixiviado se va formando y circulando a través de la masa de residuos, los compuestos orgánicos e inorgánicos van disolviéndose y elevando la carga contaminante del lixiviado.

En principio, este es un efecto deseable ya que libera la masa de residuos de estos contaminantes, que de otra forma permanecerían inamovibles y evolucionando en el sólido pudiendo derivar en futuros problemas mayores de contaminación y costes asociados a su gestión.

Si no se tratan de la forma adecuada, los lixiviados suponen una fuente peligrosa de contaminación de suelos, aguas superficiales y aguas subterráneas. Además de ser una fuente de contaminación para el medio ambiente, los lixiviados poseen un fuerte olor (especialmente los jóvenes) por lo que requieren una adecuada manipulación y transporte.

Los puntos más importantes para una gestión óptima de los lixiviados son:

- Diseño correcto y robusto del vertedero.

- Control y minimización de líquidos contaminantes que entran en la masa de residuos del vertedero.

- Instalación y operación de un sistema de extracción, colección y transporte de lixiviados hasta la estación para su tratamiento.

- Instalación y operación de una planta de tratamiento de lixiviados especialmente diseñada para el vertedero (considerando factores como la naturaleza de los residuos, edad, clima, etc. como se explica en los apartados anteriores).

Las medidas de control que han de aplicarse son:

- Establecer una localización apropiada del vertedero.

- Impedir la entrada de residuos líquidos en el vertedero mediante prohibiciones de vertido.

- Emplear técnicas adecuadas de operación del vertedero.

- Emplear técnicas de control de aguas de escorrentía.

- Instalar sistemas de colección y transporte de lixiviados.

- Seleccionar, diseñar e instalar un tratamiento adecuado del lixiviado.

Figura 2. Sistemas de colección y transporte de lixiviados.

El tipo de tratamiento, su diseño, instalación y operación dependen de las características del vertedero, ya que, en función de estas variantes, el lixiviado tendrá características diferentes que requieren procesos y tecnologías específicos para su tratamiento.

Las características a considerar son:

- Tamaño, edad y futuras expansiones del vertedero.

- Naturaleza de los residuos que se acumulan y su contenido en humedad.

- Zona climática: régimen de precipitaciones y temperaturas.

- Regulaciones y leyes de vertido que aplican a la zona.

- Posibilidad de verter a un cuerpo acuático o a la red de saneamiento.

- Configuración de las instalaciones y disponibilidad de terreno.

- Presupuesto disponible.

2.2 Caracterización de los lixiviados

La composición de un lixiviado es altamente variable y heterogénea. Los componentes que generalmente se encuentran en un lixiviado son los siguientes:

- Alta concentración en materia orgánica: demanda química de oxígeno (DQO), ácidos grasos volátiles (AGV) y materia orgánica refractaria tales como ácidos húmicos y fúlvicos.

- Compuestos inorgánicos: nitrógeno amoniacal (NH4+) resultante de la hidrólisis y fermentación del nitrógeno de la fracción biodegradable del residuo sólido, sodio (Na+), potasio (K+), cloro (Cl-), calcio (Ca2+), magnesio (Mg2+), hierro (Fe2+), manganeso (Mn2+), sulfatos (SO42-) y carbonatos (HCO3-)

- Metales pesados: cadmio (Cd2+), níquel (Ni2+), cromo (Cr3+), cobalto (Co2+), plomo (Pb2+), cobre (Cu2+), mercurio (Hg2+ o Hg+) y zinc (Zn2+). Se hallan en concentraciones entre microgramos y miligramos por litro y presentan estados de oxidación que los hacen estables disueltos en agua.

- Compuestos orgánicos xenobióticos: hidrocarburos aromáticos, fenoles, pesticidas, antibióticos y antivirales, medicamentos en general, micro-contaminantes provenientes de productos de higiene y de belleza (maquillaje, jabones, champú, acondicionadores de cabello), productos de limpieza doméstica (detergentes, lavavajillas, friegasuelos) y otros productos similares.

La composición del lixiviado depende directamente de: la naturaleza de los residuos de los que proviene, de la edad del vertedero, el balance de aguas, la compactación de la masa de residuos, el contenido en humedad de la masa de residuos, el clima, el lugar geográfico donde está situado el vertedero, el tipo de suelo y topografía sobre el que se sitúa el vertedero, la vegetación que rodea al vertedero, las condiciones de operación del vertedero y las reacciones que se dan dentro de la masa de residuos (digestión anaeróbica, adsorción, disolución, intercambio iónico, reacciones redox, precipitación).

Aunque el abanico de contaminantes de un lixiviado es amplio, existen dos puntos cruciales a la hora de diseñar el tratamiento: la alta concentración de compuestos orgánicos recalcitrantes, por la gran dificultad que presentan para ser eliminados, y los altos niveles de nitrógeno amoniacal NH4+ especialmente en lixiviados de masas de residuos jóvenes, por el peligro que suponen para el medio ambiente y su toxicidad de cara a un tratamiento biológico. Altas concentraciones de NH4+ conducen al agotamiento del oxígeno disuelto en las masas de agua naturales (fenómeno conocido como eutrofización) si el lixiviado llega a ellas, con la consecuente muerte de los seres vivos que la habitan y expansión de la contaminación a otros puntos de la red acuática y suelos del ecosistema.

La edad del vertedero es un factor determinante ya que gran parte de los compuestos y características de los residuos cambian a lo largo del proceso de maduración de una masa de residuos.

Según su edad, las masas de residuos de un vertedero puedes clasificarse en tres categorías:

Jóvenes: menos de cinco años, también denominados “acidogénicos”.

Intermedios: entre cinco y diez años.

Maduros: más de diez años, también denominados “metanogénicos”.

La Tabla 1 recoge las características y rangos más importantes de los lixiviados según la edad de la masa de residuos de la que proceden, características que determinarán el diseño del tratamiento del lixiviado.

Tabla 1. Características principales de los lixiviados según la edad de la masa de residuos.

Parámetro | Joven | Intermedio | Maduro |

|---|---|---|---|

Edad (años) | <5 | 5 - 10 | >10 |

pH | 3 - 6 | 6,0 - 7,5 | 7,5 |

DQO (mg/L) | 50.000 - 10.000 | 20.000 - 4.000 | <5.000 |

DBO5 (mg/L) | 25.000 - 10,000 | 4.000 - 1.000 | <1.000 |

Nitrógeno amoniacal NH4+ (mg/L) | 4.250 - 1.500 | 700 - 250 | 200 - 30 o <30 |

Alcalinidad (mg/L) | 18.000 - 8.000 | 6.000 - 4.500 | - |

Fósforo (mg/L) | 300 - 100 | 100 - 10 | <10 |

Sulfatos SO42- (mg/L) | 2.000 - 500 | 1.000 - 200 | 200 - 50 o <50 |

Sólidos disueltos totales (mg/L) | 25.000 - 10.000 | 10.000 - 5.000 | 5.000 - 1.000 o <1.000 |

Compuestos orgánicos | Principalmente AGV (~80%) | 5-30% de AGV y resto de ácidos húmicos y fúlvicos | Ácidos húmicos y fúlvicos (altamente recalcitrante) |

Carga en metales pesados | Baja- media | Baja | Baja |

Biodegradabilidad | Alta | Media | Baja |

2.2.1. Balance de aguas en un vertedero

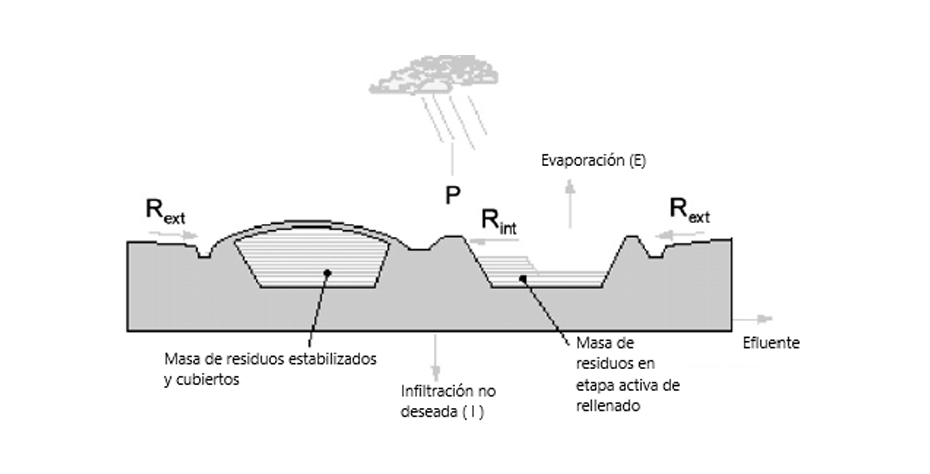

El potencial de formación de un lixiviado puede determinarse mediante un balance de aguas que relaciona el agua que entra en el vertedero, el agua consumida en las reacciones bioquímicas y el agua evaporada. Se propone el esquema de la Figura 3 para el balance de agua en un vertedero. El caudal de lixiviado depende de la cantidad de precipitaciones (P), escorrentía e infiltraciones provenientes de fuera del vertedero (Rext), escorrentía e infiltraciones provenientes del propio vertedero (Rint), infiltraciones no deseadas al suelo (escapes de lixiviado que alcanzan el medio ambiente, I) y evaporación natural de la humedad (E). El balance de agua puede establecerse en líneas generales con la siguiente relación:

Efluente de lixiviado = P + Rext + Rint - I - E

Un diseño, construcción y operación correctos del vertedero y sus sistemas de drenaje permitirán reducir la producción de lixiviados y el caudal de infiltraciones no deseadas al suelo.

2.2.2. Degradación anaeróbica de la fracción orgánica de los residuos en un vertedero

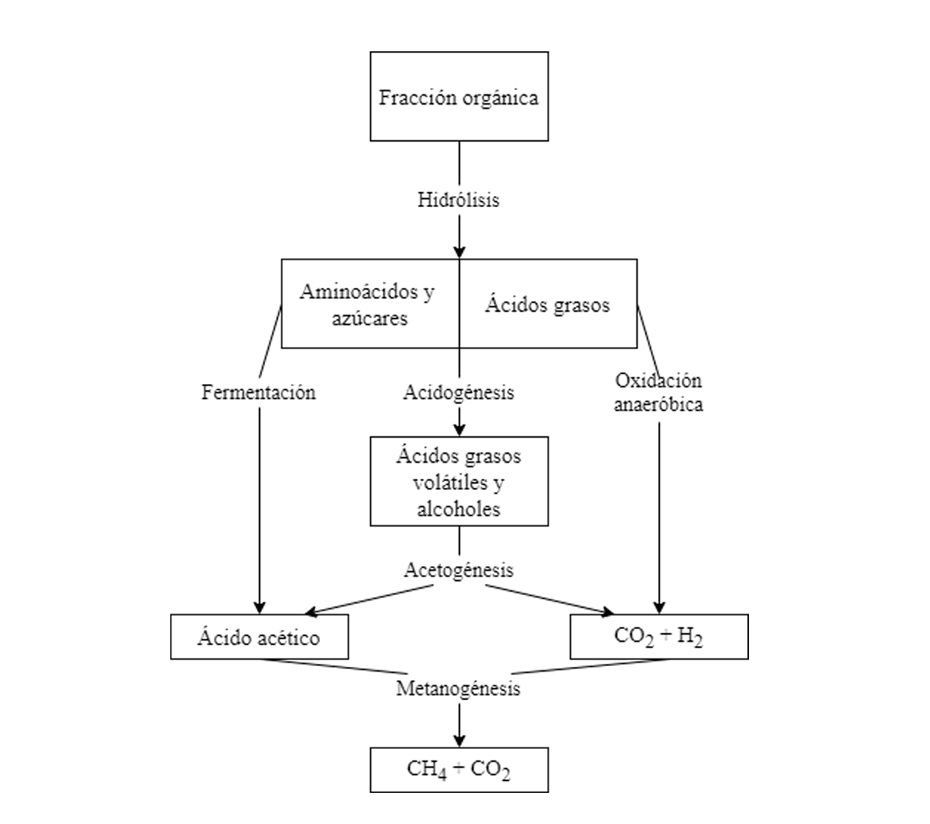

La composición de un lixiviado evoluciona en función del tiempo siguiendo un proceso de degradación anaeróbica como el mostrado en la Figura 4.

Los vertederos jóvenes contienen gran cantidad de materia orgánica biodegradable que permite una muy rápida digestión anaeróbica, resultando en la producción de AGV mediante la acidogénesis como producto principal. La acidogénesis está promovida por el alto contenido en humedad del residuo sólido.

Los procesos principales en un vertedero intermedio son la acetogénesis o fermentación (formación de ácido acético CH3COOH) y la oxidación anaeróbica (degradación a dióxido de carbono CO2 e hidrógeno H2) de los compuestos acumulados durante la edad joven.

En un vertedero maduro tiene lugar la metanogénesis. Durante esta fase, los microorganismos metanogénicos que se han desarrollado naturalmente en el residuo degradan los compuestos anteriormente generados transformándolos en biogás (gas consistente en metano CH4 y dióxido de carbono CO2).

La fracción orgánica que queda tras la digestión anaeróbica y que permanece en el lixiviado está principalmente formada por compuestos orgánicos refractarios, es decir, que no son biodegradables, estos son los ácidos húmicos y fúlvicos.

3. Tratamientos de lixiviados

Tras la recogida y transporte del lixiviado se ha de establecer un sistema de tratamiento en función de las características del lixiviado. Se recuerda que cada lixiviado ha de ser tratado acorde a:

- Su composición y carga contaminante, que a su vez depende principalmente de la naturaleza y edad de la masa de residuos de la que proviene.

- El caudal a tratar, que a su vez depende del balance de aguas y lo bien gestionados que sean los caudales y drenajes correspondientes.

La caracterización del lixiviado (análisis de su composición química y carga contaminante) y un estudio detallado de las tecnologías a aplicar son pasos de obligatorio cumplimiento para cada vertedero con el fin de determinar y diseñar el proceso tratamiento.

El tratamiento tiene por principal objetivo la eliminación de materia orgánica y nitrógeno amoniacal y sólidos en suspensión además de otros compuestos tóxicos, como un requisito fundamental para cumplir con los criterios legales de descarga de lixiviados bien a la red de saneamiento para su tratamiento final y vertido o directamente a un cuerpo acuático natural (para lo cual los límites de concentración de contaminantes serán más restrictivos). También, puede establecerse un tratamiento altamente riguroso para poder reutilizar el agua en proceso.

Es muy importante entender que no existe un tratamiento universal aplicable a todos los lixiviados dado su alta complejidad y variabilidad.

Los tratamientos de lixiviados se clasifican generalmente en: transferencia del lixiviado (redirección del lixiviado a tratamiento externo u otras formas de gestión), tratamientos biológicos (utilización de biomasa para la eliminación de contaminantes), tratamientos físico – químicos (utilización de reacciones físicas y/o productos químicos) y tratamientos avanzados (aplicación de tecnologías de membrana).

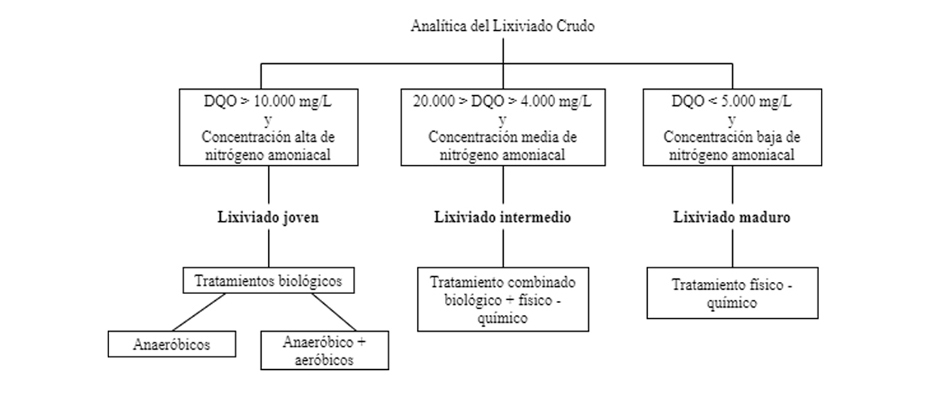

En la Figura 5 se muestra una secuencia general de elección del tratamiento en función de su contenido en DQO y nitrógeno amoniacal.

También, puede basarse la selección del diseño en la siguiente tabla, donde se clasifican algunos de los procesos más comúnmente empleados según su eficiencia respecto a la edad del lixiviado:

Tabla 2. Eficiencia del tratamiento de un lixiviado en función de la edad. Adaptado de Abbas et al. 2009 y Costa et al. 2018.

Tratamiento | Edad del lixiviado (años) |

|

| |||

|---|---|---|---|---|---|---|

Joven (<5) | Intermedio (5 - 10) | Maduro (>10) | Objetivo principal | Comentarios | ||

Transferencia |

|

|

|

|

| |

Tratamiento combinado con agua residual urbana | Bueno | Suficiente | Pobre | Sólidos en suspensión | Exceso de biomasa y nutrientes | |

Recirculación | Bueno | Suficiente | Pobre | Mejora de la calidad del lixiviado | El más barato, pero menos efectivo | |

Evaporación | Bueno | Bueno | Bueno | Reducción del volumen de lixiviado | Requiere tratamiento posterior del residuo concentrado y control de olores y aerosoles. El proceso natural es lento y el térmico es muy costoso | |

Tratamientos biológicos |

|

|

|

|

| |

Tratamientos aeróbicos | Bueno | Suficiente | Pobre | Sólidos en suspensión | Obstaculizado por compuestos refractarios y exceso de biomasa | |

Tratamientos anaeróbicos | Bueno | Suficiente | Pobre | Sólidos en suspensión | Obstaculizado por compuestos refractarios y largos tiempos de reacción | |

Tratamientos físico - químicos |

|

|

|

| ||

Coagulación - floculación | Pobre | Suficiente | Suficiente | Metales pesados y sólidos en suspensión | Elevada producción de lodos y subsiguiente tratamiento de estos | |

Precipitación química | Pobre | Suficiente | Pobre | Metales pesados y nitrógeno amoniacal | Requiere subsiguiente tratamiento de los lodos generados | |

Adsorción | Pobre | Suficiente | Bueno | Compuestos orgánicos | Costosa y puede verse afectada por formación de película en el carbón activado | |

Oxidación química | Pobre | Suficiente | Suficiente | Compuestos orgánicos | Ozono, cloro y otros compuestos no deseados residuales | |

Stripping con aire | Pobre | Suficiente | Suficiente | Nitrógeno amoniacal | Requiere instalación complementaria para control de gases emitidos | |

Intercambio iónico | Bueno | Bueno | Bueno | Compuestos disueltos, cationes y aniones | Se utiliza como pulido tras tratamientos biológicos y su coste es muy elevado | |

Tratamientos avanzados: tecnología de membranas |

|

|

|

|

| |

Microfiltración | Pobre | - | - | Sólidos en suspensión | Aplicado tras precipitación química | |

Ultrafiltración | Pobre | - | - | Compuestos de alto peso molecular | Costoso y limitado al ensuciamiento de la membrana | |

Nanofiltración | Bueno | Bueno | Bueno | Sales de sulfatos e iones de dureza | Costoso y limitado al ensuciamiento de la membrana | |

Ósmosis inversa | Bueno | Bueno | Bueno | Compuestos orgánicos e inorgánicos | Costoso y limitado al ensuciamiento de la membrana, requiere pretratamiento, generalmente Ultrafiltración | |

Generalmente se aplican procesos biológicos a los lixiviados más jóvenes ya que estos contienen una gran cantidad de compuestos orgánicos rápidamente biodegradables. Sin embargo, la alta concentración de nitrógeno amoniacal y otros compuestos tóxicos de los lixiviados jóvenes suponen un factor inhibitorio para la biomasa por lo que es necesario un pretratamiento, los más empleados son procesos físico – químicos.

Los procesos biológicos no son apropiados para el tratamiento de lixiviados maduros ya que estos contienen grandes cantidades de compuestos orgánicos no biodegradables o refractarios. Para los lixiviados más maduros, se aplican comúnmente procesos físico–químicos combinados y tratamientos avanzados con tecnología de membranas.

Está demostrado que los tratamientos biológicos o los físicos–químicos por sí solos no son capaces de alcanzar las eficiencias de eliminación requeridas, por lo que se han de emplear combinaciones de los dos grupos de tecnologías, que pueden ser acompañados de procesos avanzados. El tren completo de tratamiento será siempre específicamente diseñado para cada lixiviado.

3.1. Transferencia de lixiviado

La transferencia del lixiviado consiste en gestionarlo, redirigirlo o evaporarlo.

· Tratamiento combinado con agua residual urbana

Consiste en canalizar y bombear el lixiviado a la red de saneamiento para su posterior tratamiento en una planta de tratamiento de aguas residuales urbanas EDAR. Esta gestión implica un bajo coste, bajo mantenimiento y dificultad operacional, ya que tan sólo se ha de instalar una red de bombeo y transporte hasta un punto de mezcla con las aguas residuales urbanas y el pago de impuestos por vertido a la red de saneamiento pública.

La presencia en el lixiviado de compuestos inhibidores con baja biodegradabilidad y metales pesados pueden reducir la eficiencia del tratamiento de las EDAR e incrementar las concentraciones de contaminantes de su efluente. Como ventajas de esta gestión, destaca que no se requiere adición extraordinaria de nutrientes en la EDAR ya que el lixiviado aporta nitrógeno suficiente y el agua residual urbana aporta fósforo suficiente para el correcto funcionamiento de los tratamientos biológicos de la planta.

· Recirculación

Consiste en la canalización y bombeo del lixiviado para reintroducirlo en la masa de residuos. Esta opción es la más barata de las presentadas ya que requiere sencillamente de la instalación del sistema de bombeo, conlleva bajo mantenimientos y costes operacionales.

La recirculación del lixiviado supone un aumento en la cantidad de humedad de la masa de residuos, lo que a su vez provoca un aumento de la tasa de producción de biogás de la masa. Así, se logra una reducción significativa de la DQO que se arrastrará en la generación del subsiguiente lixiviado. No obstante, una recirculación excesiva puede afectar negativamente la digestión anaeróbica propia de la masa de residuos.

Además de mejorar la calidad del lixiviado, la recirculación provoca que el tiempo requerido para la maduración de la masa de residuos se acorte a 2 a 3 años.

· Evaporación

La evaporación es un proceso de separación: el lixiviado crudo se divide en vapor y residuos que contienen toda la carga contaminante del lixiviado y que han de ser cuidadosamente gestionados.

La evaporación del agua requiere grandes cantidades de energía térmica. La evaporación pasiva en lagunas utiliza la energía solar y no es aplicable a climas húmedos, además de ser extremadamente lenta. Otros sistemas más sofisticados como unidades de evaporación cerrada utilizan energía externa y son altamente costosos.

Todo sistema de evaporación conlleva altos costes operacionales, emisión de fuertes olores y emisión de aerosoles. Dado el alto nivel de sales que generalmente presentan los lixiviados, todos los equipos instalados han de estar preparados para trabajar en este ambiente corrosivo.

3.2. Tratamientos biológicos

Los tratamientos biológicos son procesos conocidos, confiables, simples y con una muy buena relación coste – efectividad. El tratamiento biológico es ampliamente utilizado con lixiviados jóvenes para la eliminación de la alta carga en compuestos orgánicos biodegradables.

El tratamiento biológico se lleva a cabo mediante el uso de microorganismos que son capaces de degradar compuestos orgánicos en dióxido de carbono y lodos bajo condiciones aeróbicas, y en biogás (metano y dióxido de carbono) bajo condiciones anaeróbicas.

En muy altas concentraciones, el nitrógeno amoniacal es tóxico para los microorganismos y puede inhibir el tratamiento, por lo que se requiere de un pretratamiento físico–químico que elimine este compuesto. Además, estos tratamientos no son recomendables para lixiviados maduros ya que estos contienen principalmente compuestos orgánicos refractarios que no pueden ser eliminados mediante degradación biológica.

· Tratamientos aeróbicos

Permite la eliminación parcial de contaminantes orgánicos biodegradables y la nitrificación del nitrógeno amoniacal.

Sistemas de biomasa en suspensión (aeróbicos)

Lagunaje aireado: sistemas eficaces y de bajo coste para la eliminación de patógenos y materia orgánica e inorgánica. Son atractivos por su bajo mantenimiento y dificultad operacional, especialmente en países en vías de desarrollo ya que no requieren una alta cualificación de los operarios. Para localidades en las que existan requerimientos estrictos de tratamiento, el lagunaje puede no ser un tratamiento suficientemente efectivo. Presenta además una fuerte dependencia de la temperatura.

Lodos activados: es ampliamente aplicado en el tratamiento conjunto de lixiviados y aguas residuales urbanas, pero es inadecuado para el tratamiento de sólo lixiviados. Aunque se haya demostrado que este proceso es efectivo para la eliminación de DQO, nitrógeno amoniacal y fósforo, presenta demasiadas desventajas cuando se aplica a lixiviados: inadecuada sedimentabilidad del lodo, necesidad de muy altos tiempos de aireación, generación excesiva de lodos, altísima demanda energética, inhibición de los microorganismos con muy altas concentraciones de nitrógeno amoniacal.

Reactores secuenciales aeróbicos: SBR ‘sequence batch reactor’: es ideal para procesos de nitrificación–desnitrificación y permite un régimen de operación simultáneo de eliminación de materia orgánica y eliminación de nitrógeno amoniacal. Es una tecnología muy flexible y es de las más ampliamente aplicadas en el tratamiento de lixiviados, ya que esta flexibilidad es compatible con la naturaleza variable de un lixiviado.

SIGMA ofrece el diseño y construcción de reactores SBR. Estos son equipos robustos y de muy alta fiabilidad, fácil ajuste y operación y de gran efectividad para tratar volúmenes medios de aguas residuales industriales que necesitan procesos de nitrificación y desnitrificación. Estas plantas suelen contar con un proceso físico-químico previo seguido de uno o varios tanques SBR.

Los sistemas SBR de AGUASIGMA utilizan nuestros equipos de aireación duales AQJETS que permiten la secuencia de mezcla en anoxia y aireación con un único mecanismo.

Sistemas de biomasa fija (aeróbicos)

Estas tecnologías se basan en la retención de la biomasa mediante biofilm. Estas tecnologías no sufren la pérdida de biomasa activa, la nitrificación se ve menos afectada por las variaciones de temperatura y por la inhibición debida al alto contenido en nitrógeno amoniacal.

Filtros percoladores o de goteo: estos filtros resultan altamente interesantes en el tratamiento de lixiviados ya que permiten la reducción del nitrógeno amoniacal y el coste del medio filtrante es muy bajo.

Reactores de ‘biofilm’ en lecho móvil: MBBR ‘moving bed bio-reactor’: el proceso de un MBBR se basa en el uso de ‘carriers’ porosos de material polimérico que flotan en el tanque de reacción y donde la biomasa activa crece pegada a su superficie generando un biofilm. Actualmente existe tendencia a la utilización de carbón activado granular como ‘carrier’. Las ventajas principales de un MBBR son: mayores concentraciones de biomasa, sin períodos largos de sedimentación de lodo, baja sensibilidad a compuestos tóxicos, eliminación simultánea de compuestos orgánicos biodegradables y de nitrógeno amoniacal. Un sistema MBBR permite un eficiente equilibrio entre los procesos de adsorción y biodegradación.

Se recoge en la siguiente tabla una colección de ejemplos de plantas reales que tratan lixiviados aplicando en su proceso reactores aeróbicos. En la tabla se recogen los datos disponibles como la carga orgánica del lixiviado en DQO, la temperatura de operación y la eficiencia de eliminación de carga orgánica.

Tabla 3. Parámetros operacionales y rendimientos de plantas reales tratando lixiviados con reactores aeróbicos. Adaptado de Renou et al- 2008.

DQO (mg/L) | DBO5/DQO | T (ºC) | Rendimiento como eliminación del contaminante (%) |

|---|---|---|---|

Lodos activados |

|

|

|

4.000 (DBO5) | - | 20-25 | 51,3 COT |

5.000 | 0,6 | 5-10 | >92 DQO |

1.537 | - | - | 96 DQO |

2.000-4.600 | 0,41-0,59 | 21 | 46-64 DQO |

3.176 | 0,33 | 25 | 59 DQO |

2.900 | 0,66 | 24 | 75 DQO |

5.000-6.000 | - | 25 | 97 DQO y 87,5 NH4+ |

3.130 | 0,56 | - | 69 DQO |

270-1.000 | - | 5-10 | 50 DQO |

24.400 | - | 23 | 80-90 DQO |

7.439 | - | - | 78-98 DQO |

5.400-20.000 | - | - | 85-89 DQO |

SBR |

|

|

|

5.295 | 0,49 | 25 | 62 DQO |

2.560 | 0,07 | - | 48-69 DQO y >99 NH4+ |

2.110 | 0,4-0,5 | 20 | 91 DQO |

1.183 | - | - | 67 DQO |

15.000 | - | 40-50 | 75 DQO |

9.500 | - | 20 | 74 DQO |

7.000 | - | 25 | 75 DQO |

5.750 | - | 25 | 62 DQO |

MBBR |

|

|

|

2.000-3.000 | 0,41-0,59 | 21 | 75 DQO |

1.740-4.850 | 0,05-0,1 | 20 | 60 DQO |

800-1.300 | 0,1 | 5-22 | 20-30 DQO |

108 | 0,06 | 20 | 42-57 DQO |

800-2.000 | - | 17 | 20 DQO |

5.000 | 0,2 | - | 81 DQO y 85 NH4+ |

480 | 0,05 | - | 60-80 COT |

Filtro percolador o de goteo |

|

|

|

850-1.350 | 0,1-0,2 | 2-20 | 87 BOD5 |

2.560 | - | 25 | - |

230-510 | 0,04-0,08 | 5-25 | 90 NH4+ |

COT: Carbono orgánico total.

DBO5: Demanda biológica de oxígeno: medidor de biodegradabilidad, forma parte de la DQO.

· Tratamientos anaeróbicos

La digestión anaeróbica de un lixiviado permite finalizar el proceso propio de digestión anaeróbica que dio comienzo dentro de la masa de residuos en el vertedero, lo que la convierte en un proceso especialmente adecuado para tratar con efluentes de alta carga orgánica como son por ejemplo los lixiviados jóvenes. Los procesos anaeróbicos generan muy bajas cantidades de lodos, pero presentan la desventaja de velocidades de reacción lentas. Además, es posible utilizar el biogás generado para calentar el propio digestor o para generar energía en otras partes de la planta. Para el tratamiento anaeróbico de lixiviados se trabaja generalmente en régimen mesofílico: 35ºC.

Durante el periodo inicial de un lixiviado joven, es interesante plantear un sistema en línea de tratamiento anaeróbico seguido de tratamiento aeróbico con recirculación: el tratamiento anaeróbico permite la reducción suficiente de la alta carga orgánica a través de la metanogénesis y la desnitrificación del nitrato recirculado para favorecer el posterior tratamiento aeróbico que eliminará el resto de carga orgánica y donde se llevará a cabo la nitrificación del nitrógeno amoniacal (transformándolo en nitrato).

Sistemas de biomasa en suspensión (anaeróbicos)

Digestores convencionales: pueden eliminar hasta un 50% de la DQO del lixiviado. Se acompañan con tratamientos posteriores de pulido. Estos reactores permiten la obtención de biogás, lo que puede ser un aspecto interesante desde el punto de vista energético y económico.

SIGMA ofrece el diseño y construcción de digestores anaeróbicos de contacto. Estos sistemas de tratamiento anaeróbico destacan por ser una solución robusta y fiable, ideal para tratar efluentes con media o alta carga orgánica que arrastren cantidades destacables de sólidos en suspensión y/o grasas. Se logran levados rendimientos de reducción de DQO con un proceso sencillo, sin mecanismos ni clarificadores internos en el reactor, y que integra un sistema especial de cubierta que actúa a su vez de gasómetro para la recogida del biogás.

La separación de los lodos puede efectuarse de forma efectiva mediante un sistema de flotación SIGMA DAF explicado en detalle más adelante.

Reactores secuenciales anaeróbicos: SBR ‘sequence batch reactor’: estos sistemas son capaces de eliminar la carga orgánica y la sedimentación de los lodos en un mismo tanque, eliminando así la necesidad de instalar clarificadores posteriores.

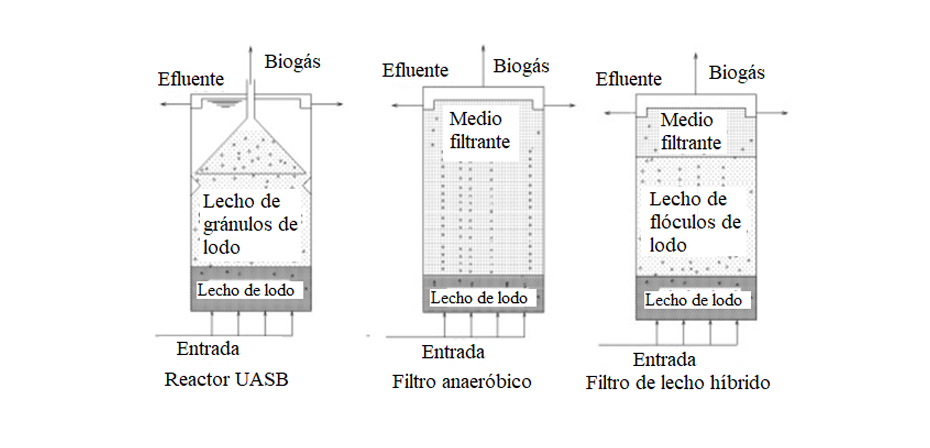

Reactor anaeróbico de flujo ascendente (UASB): son reactores que trabajan con biomasa agrupada en gránulos, presentan una muy alta eficiencia y corto tiempo de residencia hidráulica cuando se introducen aguas residuales de muy alto valor de carga orgánica volumétrica. Su diseño permite llevar a cabo la reacción, separación del lodo y recogida del biogás en un mismo equipo. La desventaja principal es su sensibilidad a compuestos tóxicos, por lo que requiere de pretratamiento cuando se aplica al tratamiento de lixiviados.

Sistemas de biomasa fija (anaeróbicos)

Filtro anaeróbico: es un sistema de alto rendimiento de flujo ascendente en el que la biomasa se encuentra retenida como biofilm en un material de soporte: por ejemplo, cilindros porosos especialmente diseñados que rellenan el cuerpo del reactor. El biogás generado se recoge en estructuras similares al colector de gases de un reactor UASB.

Filtro de lecho híbrido: HBF ‘hybrid bed filter’: consiste en la fusión de un UASB en la parte inferior del reactor y un filtro anaeróbico en la parte superior. Optimiza la separación líquido-biogás y la retención de los sólidos. Esta mayor retención de sólidos resulta en mayores concentraciones de biomasa dentro del reactor y, por tanto, mayores rendimientos del proceso. La desventaja de los reactores que incluyen un filtro en su estructura es el alto coste del medio de soporte.

Generalmente, se está aplicando carbón activado para el tratamiento de lixiviados como un medio de soporte que permite muy altos rendimientos.

La Figura 8. refleja una comparación de las estructuras de un UASB, un reactor de filtro anaeróbico y un reactor HBF:

Reactor de lecho fluidizado: estos reactores incorporan carbón activado que flota en el medio de reacción sobre cuya superficie se adhiere y crece la biomasa. Esta tecnología permite combinar procesos de adsorción y degradación biológica para eliminar los contaminantes de los lixiviados.

Se recoge en la siguiente Tabla una colección de ejemplos de plantas reales que tratan lixiviados aplicando en su proceso reactores anaeróbicos. En la tabla se recogen los datos disponibles como la carga orgánica del lixiviado en DQO, la temperatura de operación y la eficiencia de eliminación de carga orgánica.

Tabla 4. Parámetros operacionales y rendimientos de plantas reales tratando lixiviados con reactores anaeróbicos. Adaptado de Renou et al- 2008.

DQO (mg/L) | DBO5/DQO | T (ºC) | Rendimiento como eliminación del contaminante (%) |

|---|---|---|---|

Digestores |

|

|

|

4.000 DBO5 | - | 20-25 | 96 DQO y 53 DBO5 |

37.000-66.660 | 0,4-0,6 | 35 | 92,5 DQO |

1.537 | - | - | 95,7 DQO |

5.100-8.300 | 0,43-0,50 | 15,5-35 | 56-70 DQO |

800-2.000 | - | 17 | 20 DQO |

SBR anaeróbico |

|

|

|

546-5.770 COT | 0,53 | 35 | 73,9 COT |

15.000 | - | 40-50 | 75 DQO |

5.750 | - | 25 | 62 DQO |

UASB |

|

|

|

6.649-15.425 | - | - | 88 DQO |

10.000-64.000 | - | 15-35 | 82 DQO |

3.000-4.300 | 0,65-0,67 | 11-24 | 45-71 DQO |

1.500-3.200 | 0,61-0,71 | 13-23 | 65-75 DQO |

30.000 | - | 30 | 82 DQO |

3.800-15.900 | 0,54-0,67 | 35 | 83 DQO |

3.210-9.190 | - | 35 | 77-91 DQO |

9.264-12.050 | - | 35 | 58 DQO |

24.400 | - | 36 | 80-90 DQO |

.5400-20.000 | - | 37-42 | 96-98 DQO |

Filtro anaeróbico |

|

|

|

14.000 | 0,7 | 21-25 | 68-95 DQO |

3.750 | 0,3 | - | 60-95 DQO |

5.000-6.000 | - | 35 | 87,5 NH4+ |

HBF |

|

|

|

2.000-3.000 | 0,41-0,59 | 21 | 75 DQO |

1.800 | 0,53 | 11 | 56 DQO |

19.600-42.000 | - | 30 | 81-97 DQO |

1.250-4.490 COT | 0,53 | 35 | 65 COT |

Reactor de lecho fluidizado |

|

|

|

108 | 0,06 | 20 | 42-57 DQO |

1.100-3.800 | - | 35 | 82 DQO |

3.3. Tratamientos físico–químicos

Los tratamientos físico-químicos de los lixiviados consisten en la reducción de sólidos en suspensión totales, partículas coloidales, material flotante, color, olor, compuestos tóxicos, metales pesados y compuestos orgánicos refractarios (ácidos húmicos y fúlvicos). Estos procesos se utilizan dentro del tren de tratamiento de lixiviados como pretratamiento antes de los tratamientos biológicos o como purificación final, también pueden aplicarse tecnologías concretas para la eliminación de algún contaminante específico en un lixiviado en concreto.

Los procesos físico-químicos sirven principalmente para asistir a los procesos biológicos, eliminando contaminantes y compuestos orgánicos refractarios que pudieran inhibir el posterior tratamiento biológico, aumentando así la eficacia del tratamiento.

· Coagulación–floculación

Se emplea como pretratamiento previo a tratamientos biológicos o sistemas de Ósmosis Inversa, o como proceso de pulido final para la eliminación de material no-biodegradable.

El proceso consiste en la generación de agregados mediante la adición de un coagulante, el cual desestabiliza las cargas de los sólidos en suspensión y la materia orgánica que arrastran, además de embeber otros contaminantes en la estructura del agregado. Entre esta materia orgánica se encuentran también los compuestos orgánicos recalcitrantes, por lo que este proceso permite su eliminación.

Estos agregados se ponen a continuación en contacto con un floculante para que los agregados se agrupen formando flóculos que pueden ser separados del efluente mediante técnicas de clarificación.

Algunos de los compuestos coagulantes más comúnmente aplicados son sulfato de aluminio, policloruro de aluminio, sulfato ferroso o cloruro férrico, aunque existe un interés cada vez mayor a la utilización y optimización de coagulantes naturales como por ejemplo harina de tapioca, harina de garbanzo, extracto de moringa oleífera o extracto de cactus. En cuanto al floculante, existe en el mercado una amplia selección de polielectrolitos sintéticos, orgánicos y mezcla.

La combinación óptima de coagulante y floculante se ha de realizar mediante ensayos Jar- Test, utilizando muestras del agua a tratar y aplicando diferentes combinaciones de productos y ajuste de pH hasta obtener los resultados más favorables en cuanto a eliminación de sólidos y contaminantes característicos del efluente.

· Clarificación por flotación

La flotación se aplica extensivamente como proceso de clarificación y separación y se centra en la eliminación de sólidos en suspensión, coloides, iones, macromoléculas, microorganismos y fibras y bajo condiciones óptimas de operación puede eliminar hasta un 60% de compuestos orgánicos refractarios.

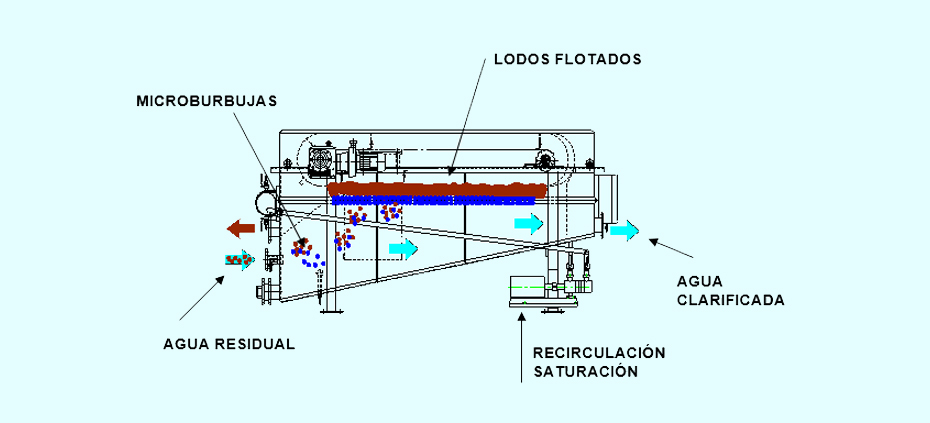

Uno de los procesos de flotación más eficaces en cuanto a rendimiento de eliminación y efectividad de separación de sólidos es la flotación mediante aire disuelto o DAF (disolved air flotation).

Sistemas de electroflotación y electro-coagulación: actualmente existe una tendencia en el tratamiento de aguas residuales industriales a la aplicación de electricidad en estos procesos con el objetivo de reducir el uso de químicos y aumentar los rendimientos del proceso hasta un 96% de eliminación de DQO y 99% de eliminación de sólidos en suspensión en el tratamiento de lixiviados. Por el momento, la mayor desventaja de esta tecnología es su alto coste energético.

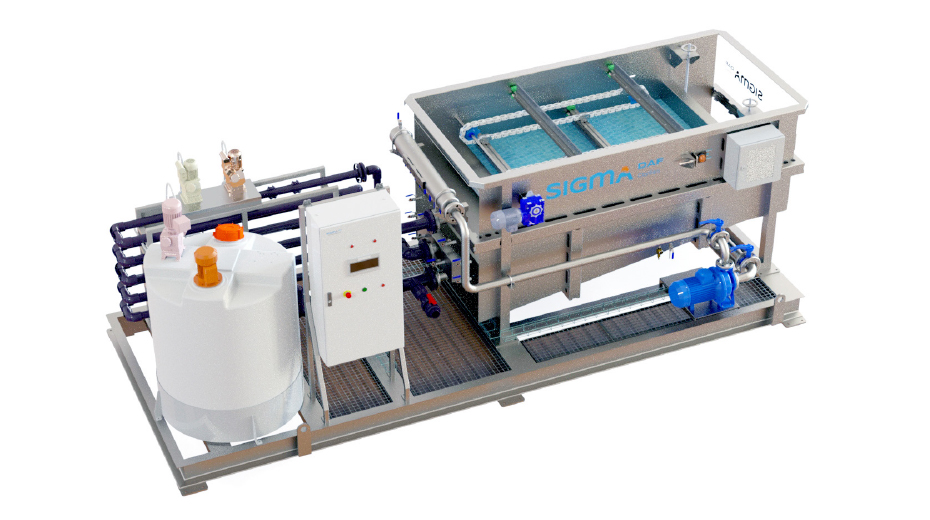

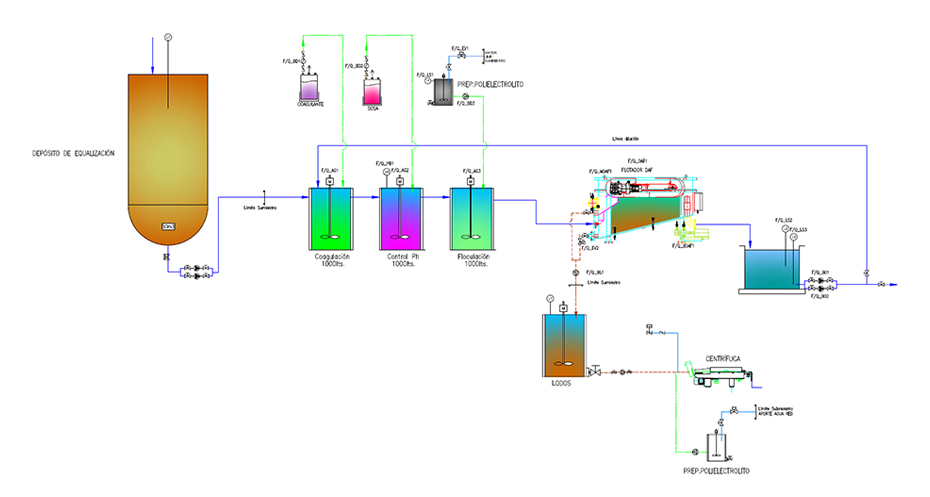

Aplicación combinada de coagulación–floculación y flotación DAF: Tecnología ofrecida por SIGMA

Uno de los más aplicados pretratamientos de lixiviados es la combinación de coagulación–floculación seguida de un sistema de flotación mediante aire disuelto DAF. En líneas generales, esta secuencia permite la separación de contaminantes mediante coagulación-floculación y la eliminación de los flóculos y sólidos flotables mediante la aplicación de un sistema DAF.

Esta combinación de tecnologías de pretratamiento puede aplicarse de forma eficiente para todo tipo de lixiviados. También, puede instalarse un sistema de cribado previo a la entrada al tratamiento de coagulación-floculación para retener los sólidos de gran tamaño.

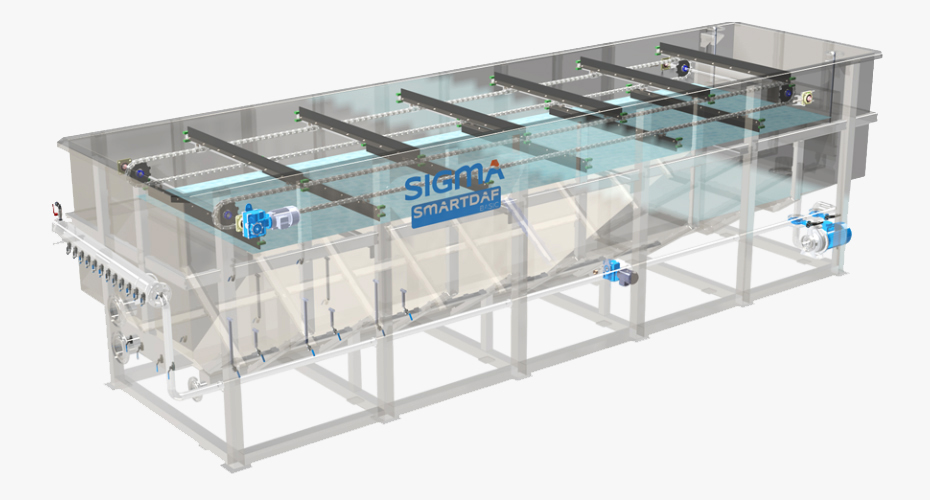

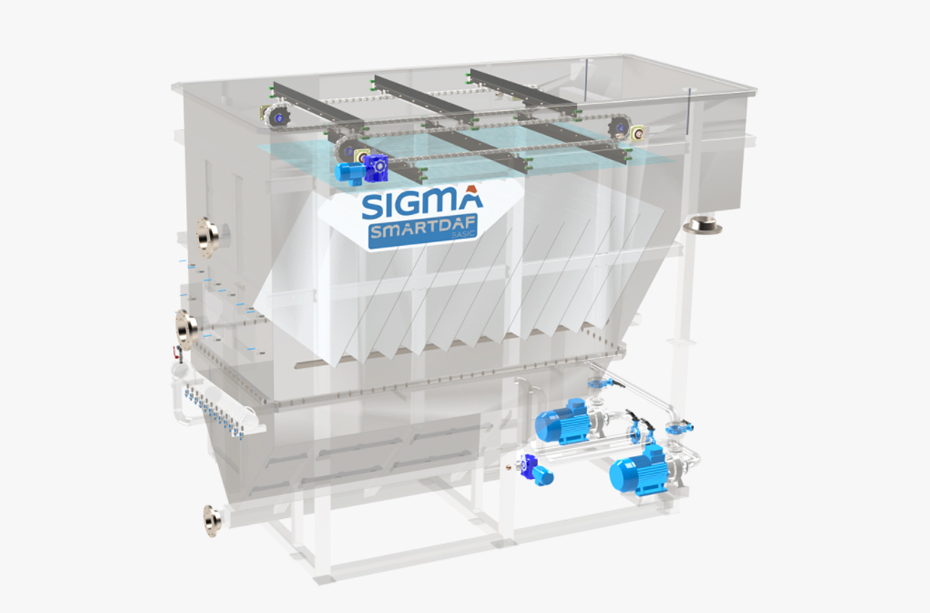

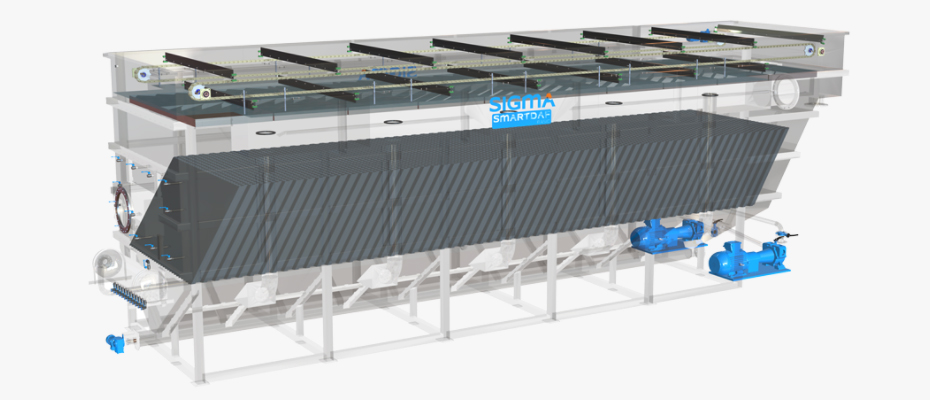

La tecnología DAF desarrollada por SIGMA combina los principios de flotación por aire disuelto y sedimentación con un diseño óptimo del equipo.

Una de las tecnologías de funcionamiento eficaz más aplicadas y que han demostrado ser un muy adecuado pretratamiento para el tratamiento de lixiviados es la flotación por aire disuelto DAF precedida por un proceso de coagulación-floculación.

La coagulación es la desestabilización de la materia contaminante en el influente. Se forman finos aglomerados del residuo en el agua. A continuación, se dosifica un floculante en forma de polielectrolito para aumentar el tamaño de los aglomerados y agruparlos en flóculos. Los flóculos formados en la floculación disponen de un tamaño ideal para ser separados del agua en una unidad de flotación mediante aire disuelto SIGMA DAF.

SIGMA ofrece diversos diseños para el proceso de coagulación floculación: proceso por tanques agitados o proceso en continuo SIGMA PFL.

La tecnología DAF constituye un proceso de separación eficaz y robusto para aceites, grasas, coloides, iones, macromoléculas, microorganismos y fibras.

La secuencia de coagulación-floculación seguido de DAF es un concepto muy común y ampliamente empleado en el tratamiento de lixiviados y ha demostrado a lo largo de los años ser eficiente en rendimiento y en costes, tanto operacionales como de consumo de químicos y energía cuando está correctamente diseñado. Es un pretratamiento eficaz y robusto para el tratamiento de lixiviados, desde los más jóvenes a los maduros.

Durante el tratamiento DAF, se introduce aire comprimido en una corriente de recirculación del clarificado, se disuelve en el medio líquido y, posteriormente, genera burbujas de 30 a 50 µm cuando se libera a través de un cabezal de dispersión en un tanque DAF. Las partículas coaguladas y floculadas se adhieren a las burbujas y flotan en la parte superior de la unidad DAF, donde se eliminan de forma mecánica.

La materia sedimentable desciende hasta el compartimento de sedimentos en el fondo de la unidad DAF y es descargada por un sistema de extracción de lodos, generalmente de tornillo sinfín.

SIGMA también ofrece equipos de tratamiento de los lodos recogidos.

El agua clarificada abandona la unidad DAF mediante un sistema ajustable de sobrenadante. Parte de esta corriente de agua clarificada será redireccionada por la bomba de recirculación para entrar en el sistema de compresión y saturación de aire.

La tecnología DAF de SIGMA se usa actualmente con eficacia en otras áreas de aplicación como tratamiento de agua potable, tratamiento terciario de aguas residuales, espesamiento de lodos, recuperación de residuos de retrolavado de filtros y pretratamiento de agua de mar para desalinización.

SIGMA ofrece una amplia gama de equipos de flotación DAF, especialmente diseñados en función del caudal a tratar y los requerimientos de espacio, desde equipos que pueden tratar caudales de 5 m3/h a equipos que pueden tratar 1.000 m3/h, también se ofrecen equipos compactos. La capacidad de tratamiento de los equipos SIGMA DAF abarca rangos de carga contaminante de hasta 40 kg de sólidos por superficie de flotación.

Se ha demostrado que la tecnología DAF, acompañada de una química de coagulación-floculación correctamente diseñada, es eficaz para eliminar grasa, aceites, sólidos en suspensión, turbidez, color, algunas bacterias, materia orgánica, materia orgánica recalcitrante, metales pesados y otros contaminantes embebidos en los flóculos.

Las ventajas de los sistemas SIGMA DAF incluyen:

- Alta calidad del agua tratada.

- Rápida puesta en marcha.

- Operación de alta velocidad.

- Lodos más espesos (menor producción de volumen lodos).

- Footprint reducida.

- Fácil de operar.

- Tecnología conocida y robusta.

- Sistemas de control sencillos, adaptables y eficaces.

La mejor combinación de unidades que constituyen el pretratamiento y los productos químicos para las etapas de coagulación-floculación y correspondiente ajuste de pH, debe diseñarse en base al análisis del lixiviado, aplicando un análisis de jar-test a las muestras de cada lixiviado.

AGUASIGMA ofrece realizar estos análisis y diseñar el paso de coagulación-floculación y ajuste de pH más el diseño DAF de la cadena de pretratamiento. En nuestro laboratorio SIGMA LAB podemos realizar ensayos Jar-Test para analizar un amplio rango de aguas residuales.

Si desea más información respecto a nuestros servicios no dude en ponerse en contacto con nosotros a través del formulario mostrado a la derecha, escribiéndonos un correo o llamándonos.

Los rendimientos del pretratamiento aplicando coagulación–floculación seguida de un sistema de flotación DAF están entre el 30 - 75% de eliminación de DQO de los lixiviados y >90% de eliminación en sólidos en suspensión, teniendo en cuenta que este rendimiento depende de cómo se haya optimizado la combinación de productos coagulantes y floculantes

· Precipitación química

Este proceso es ampliamente utilizado como pretratamiento para la eliminación de nitrógeno amoniacal previo a un tratamiento biológico. Se lleva a cabo una precipitación selectiva de nitrógeno amoniacal en la forma de fosfato de amonio y magnesio también conocido como MAP o estruvita. Esto se consigue mediante la adición de una serie de sales al agua residual (MgCl2·6H2O y Na2HPO4·12H2O en un ratio generalmente de Mg:NH4:PO4 de 1:1:1), manteniendo el pH entre 8.5 – 9.

Los rendimientos de este proceso son de >90% de eliminación de nitrógeno amoniacal y hasta un 50% de eliminación de DQO de los lixiviados.

· Adsorción

Consiste en la adsorción (unión física) de los contaminantes a una matriz de carbón activado. El carbón activado puede instalarse en polvo (PAC) o en columnas. Este proceso permite alcanzar reducciones de DQO mayores que con métodos químicos, pero presenta la desventaja de que el carbón activado ha de ser repuesto cada cierto tiempo. Se utiliza comúnmente como pretratamiento previo al tratamiento biológico de lixiviados o bien para asegurar un pulido final mediante la eliminación de metales pesados y compuestos orgánicos recalcitrantes.

Los rendimientos de este proceso aplicando carbón activado son de entre un 50 – 70% de eliminación tanto de DQO como de nitrógeno amoniacal de los lixiviados.

Los filtros de carbón activado tanto en polvo como en columnas son comúnmente instalados tras una unidad DAF para aumentar la eficacia del proceso.

Otros materiales alternativos al carbón activado son: zeolita, vermiculita, illita, caolinita, alúmina activada o cenizas de incineración de lodos de una EDAR.

· Oxidación avanzada

La oxidación es un método aplicado en la eliminación de compuestos orgánicos refractarios de lixiviados. Se aplica tanto como pretratamiento como proceso de pulido en el efluente final. Existe un interés creciente en los procesos de oxidación avanzada AOP que, aplicados a lixiviados maduros, pueden:

- Oxidar sustancias orgánicas hasta dióxido de carbono y agua (proceso de mineralización)

- Incrementar la biodegradabilidad de compuestos orgánicos recalcitrantes para la optimización del posterior tratamiento biológico.

- Existe una gran variedad de procesos de oxidación química pero los más comúnmente aplicados en el tratamiento de lixiviados son:

- Ozonización: aplicación de O3, alcanza rendimientos de entre 40 - 67% de eliminación de DQO de lixiviados.

- Combinación O3/H2O2: combinación de dos oxidantes fuertes, alcanza rendimientos de entre 70 - 95% de eliminación de DQO de lixiviados.

- Combinación O3/UV: aplicación de O3 en combinación con radiación ultravioleta, alcanza rendimientos de entre 45 – 65% de eliminación de DQO de lixiviados.

- Proceso Fenton y foto-Fenton: oxidación mediante H2O2 y Fe2+, alcanza rendimientos de entre 45 – 78% de eliminación de DQO de lixiviados.

- Las principales desventajas de los procesos de oxidación avanzada son: alta demanda energética y eléctrica y de productos oxidativos, lo que incrementa el coste de operación; y la generación de compuestos intermedios de la oxidación conocidos como radicales libres que pueden aumentar la toxicidad del efluente si no se controla la adición de oxidantes de forma correcta.

· Cloración

La cloración consiste en poner en contacto el efluente de salida del tratamiento biológico con cloro. Es efectivo en la desinfección del efluente, pero esta tecnología tiende a eliminarse ya que supone una descarga no deseada de cloruros en el agua tratada. Otros métodos alternativos a la desinfección son los descritos anteriormente como procesos de oxidación avanzada.

· Stripping con aire

Este proceso es ampliamente utilizado en la eliminación de nitrógeno amoniacal en el tratamiento de lixiviados. Consiste en poner en contacto el lixiviado con una corriente ascendente de aire de forma que el nitrógeno amoniacal pasa a la fase gas y es eliminado mediante el efluente gaseoso.

Se aplican altos valores de pH y los gases resultantes han de ser adecuadamente tratados como residuo peligroso, limpiándolos con ácido sulfúrico o ácido clorhídrico en un equipo adicional. Es necesario controlar los problemas operacionales como, por ejemplo: cuando se utilizan carbonatos de calcio para el ajuste de pH, pueden darse incrustaciones de cal en los equipos y conducciones, también pueden generarse espumas dentro de la columna de stripping.

Los rendimientos de este proceso son de >90% de eliminación de nitrógeno amoniacal de los lixiviados.

· Intercambio iónico

Consiste en un intercambio reversible de iones entre la fase sólida de una columna y la fase líquida del lixiviado en el que no se da un cambio permanente en la estructura del sólido de la columna. Este tratamiento permite eliminar las trazas de metales pesados y compuestos orgánicos recalcitrantes. Aunque no es muy ampliamente aplicado en el tratamiento de lixiviados, existe un interés creciente en este proceso.

Previamente a una columna de intercambio iónico, el lixiviado ha de ser sometido a un tratamiento biológico y eliminación de sólidos en suspensión.

La principal desventaja de este proceso son su alto coste operacional.

3.4. Tratamientos avanzados o de membrana

Los tratamientos avanzados de lixiviados son tratamientos mediante la aplicación de membranas. Las membranas pueden alcanzar altos rendimientos de eliminación de contaminantes del lixiviado, son generalmente aplicados como procesos combinados a tratamientos biológicos y físico-químicos logrando tratamiento a fondo y óptimo del lixiviado.

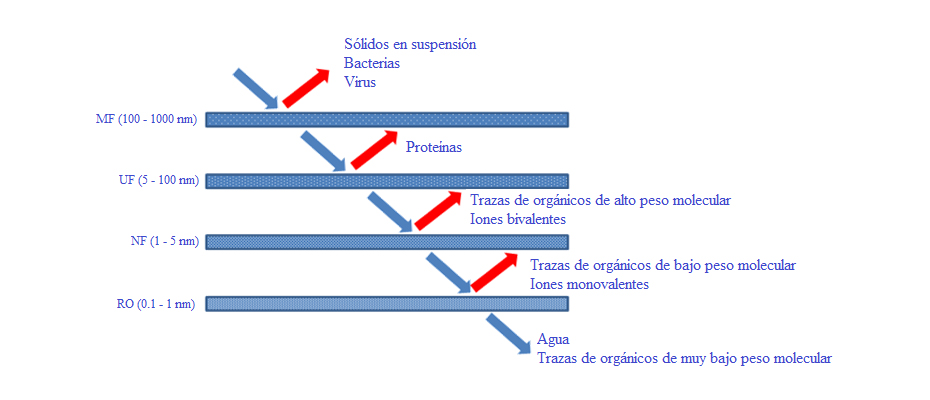

Existen cuatro tipos de membranas en orden de mayor a menor tamaño de poro: Microfiltración (MF), Ultrafiltración (UF), Nanofiltración (NF) y Ósmosis Inversa (RO). En la Figura 17 se representa esta clasificación según el tamaño de poro (en nm) y los contaminantes que cada tipo es capaz de retener.

· Microfiltración MF

Las membranas MF eliminan coloides, sólidos en suspensión, bacterias y virus.

Se aplican generalmente como pretratamiento para otras membranas de UF, NF o RO o para tratamientos químicos posteriores en el tratamiento de lixiviados. No se aplican solas dado que su efectividad es pobre para los requerimientos de su efluente.

· Ultrafiltración UF

Las membranas UF consisten en un proceso selectivo de filtración mediante la aplicación de presión de hasta 10 bares aproximadamente. Estas membranas eliminan macromoléculas orgánicas de alto peso molecular y partículas, permitiendo el fraccionamiento de la materia orgánica. La efectividad de una membrana de UF depende fuertemente del tipo de material del que se componga la membrana.

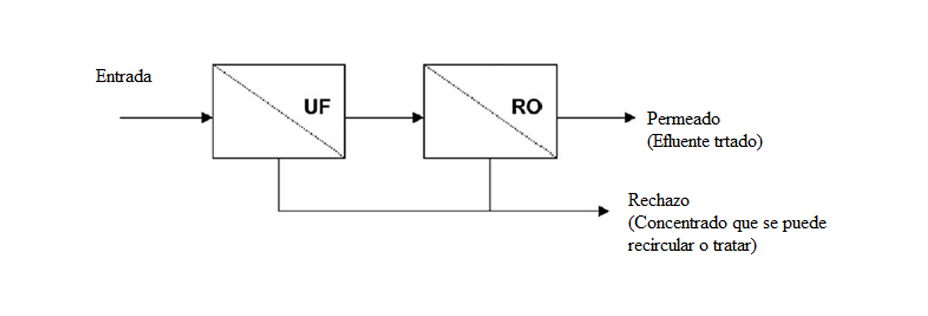

Las membranas UF se aplican generalmente como filtración previa para optimizar los procesos de RO y prevenir su obstrucción.

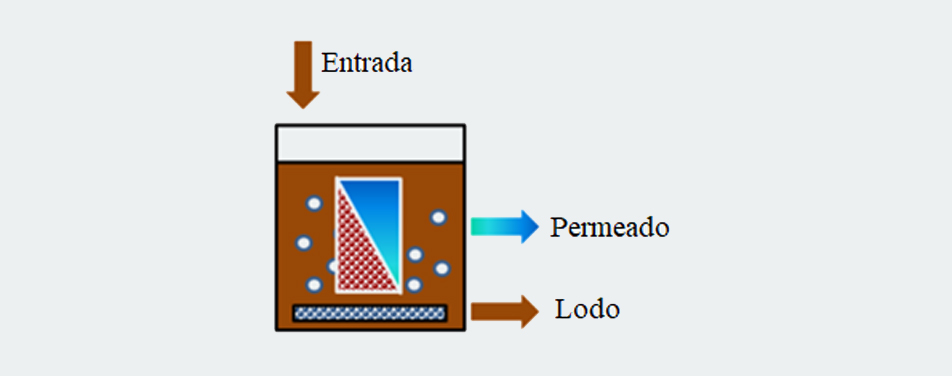

Las membranas UF son las más comúnmente instaladas en los sistemas MBR:

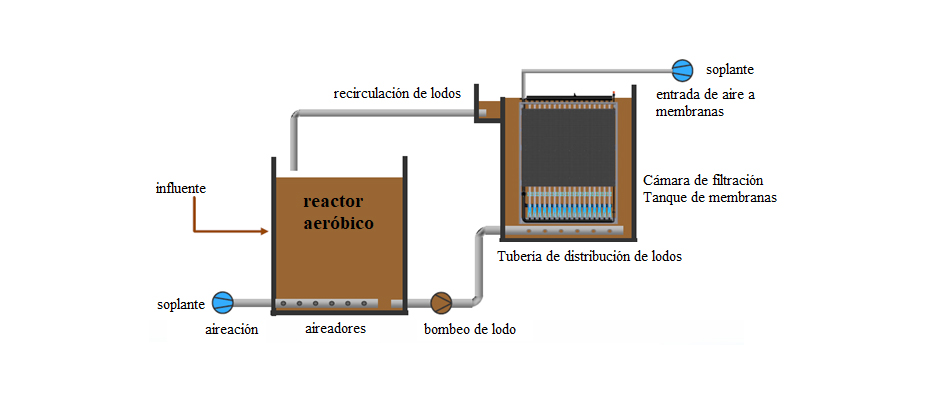

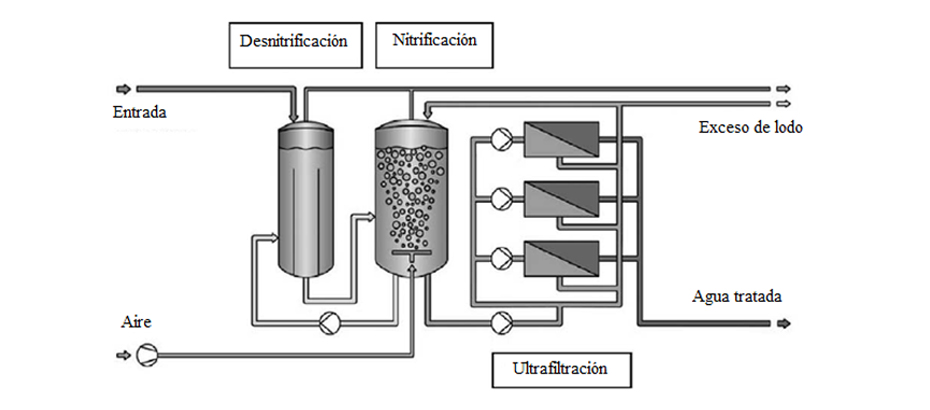

Biorreactores de membrana: membrane bioreactors MBR: consiste en la aplicación de membranas de ultrafiltración dentro del tratamiento biológico como medio de retención de la biomasa. Las membranas actúan como separador de los lodos generados en el reactor, lo que implica que no es necesaria la instalación de un clarificador posterior, además previene la pérdida de biomasa (pérdida de microorganismos nitrificadores y microorganismos capaces de degradar materia orgánica lentamente biodegradable), logrando que se alcancen concentraciones de biomasa muy altas dentro del reactor. Las Figuras 18, 19 y 20 muestran esquemas de las configuraciones de reactores MBR.

Estos reactores son equipos con muy alta concentración de biomasa, muy baja producción de lodos y alto rendimiento de eliminación de contaminantes. Son ampliamente utilizados en el tratamiento de lixiviados ya que permiten un diseño y operación flexible que se adapta a cada tipo de lixiviado. Tras un reactor MBR, es muy común la instalación de unidades de membrana RO.

Los rendimientos de un MBR son de >90% de eliminación de DQO en el tratamiento de lixiviados.

· Nanofiltración NF

Se aplican membranas de NF para la eliminación de materia orgánica recalcitrante y metales pesados en el tratamiento de lixiviados. Estas membranas generan muy poco volumen de concentrado.

Cuando las membranas de NF se combinan con procesos físicos se pueden alcanzar rendimientos de reducción de DQO de hasta 70 – 80%.

Las membranas de NF requieren de un cuidado control por obstrucción.

· Ósmosis inversa RO

La RO es una técnica de alta eficacia que aplica presión para la purificación de aguas residuales, entre ellas los lixiviados. Un proceso de RO permite concentrar todos los sólidos disueltos y en suspensión, las trazas de compuestos orgánicos, metales pesados y los iones monovalentes.

Los rendimientos de un sistema de RO son de >98% de eliminación de DQO y >99% de eliminación de metales pesados en el tratamiento de lixiviados.

Las principales desventajas de un sistema de RO son su gran tendencia a la obstrucción (por lo que un tratamiento previo es necesario como por ejemplo la instalación de membranas UF) y la generación de un gran volumen de concentrado (que ha de ser tratado adecuadamente).

El mayor desafío actualmente en la aplicación de tecnologías de membrana en el tratamiento de lixiviados es lograr un equilibrio eficiencia - coste y subsanar los problemas de obstrucción. La selección de productos y métodos de limpieza es muy importante a la hora de diseñar e instalar un sistema de membranas para optimizar tanto el coste operacional como el rendimiento.

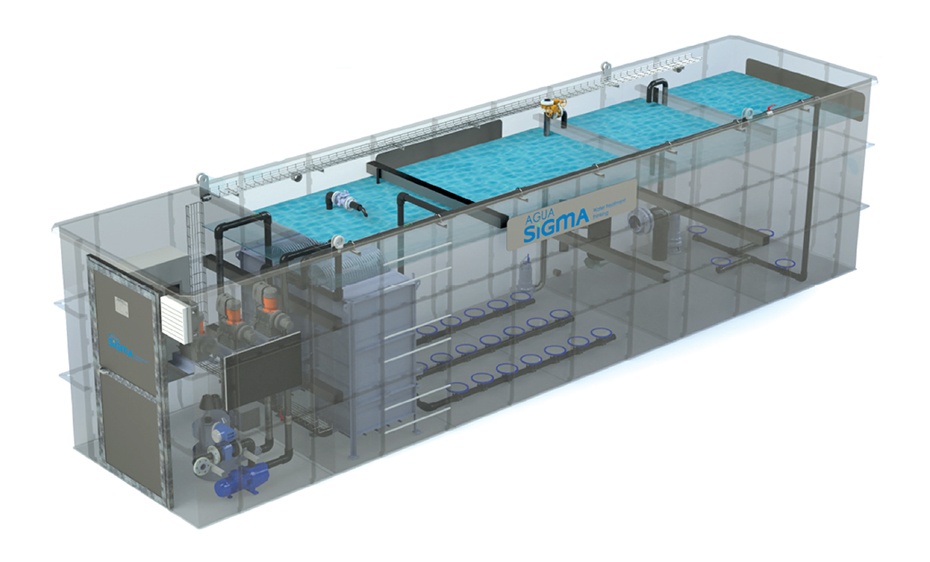

Tecnología de membranas ofrecida por SIGMA

SIGMA ofrece su tecnología de membranas para el diseño e instalación de procesos de Ultrafiltración, Ósmosis Inversa y reactores MBR.

Los reactores SIGMA DAF SMBR [link] ofrecen las siguientes ventajas:

- Son una solución PLUG&PLAY.

- Ofrecen la máxima fiabilidad y durabilidad.

- Permiten obtener una calidad constante del efluente.

- Es una planta compacta que permite la adición modular de membranas UF.

- Su operación y control son sencillos y robustos.

- Presentan alta resistencia a agentes oxidantes.

Las plantas SIGMA DAF SMBR se diseñan específicamente para cada corriente de agua residual que se va a tratar. El rango de capacidades está entre 20 – 100 m3/día.

SIGMA también ofrece equipos de tratamiento de los lodos generados en el reactor.

3.5. Conclusiones respecto a los diferentes tratamientos aplicados a lixiviados

- La complejidad de un lixiviado hace complicado formular recomendaciones generales, por lo que cada lixiviado ha de ser analizado para diseñar un proceso de tratamiento específico.

- Los requerimientos finales de concentración de contaminantes vienen dados por las leyes de aplicación locales.

- Hasta ahora, la combinación de tratamientos físico-químicos en combinación con tratamientos biológicos, especialmente diseñada para cada lixiviado, ha demostrado ser eficiente y robusta a la hora de cumplir con los requerimientos de vertido.

- Recientemente, y cada vez con mayor frecuencia, los requerimientos de vertido de lixiviados tratados son más estrictos con el objetivo de proteger el medio ambiente y la salud pública. Además, los vertederos existentes son más maduros y también sus lixiviados. Por ello, los procesos biológicos combinados con físico-químicos requieren además de la introducción de procesos avanzados o de membrana para alcanzar los nuevos límites.

- Cuando se instalan membranas en el proceso de tratamiento de lixiviados, se ha de tener en cuenta que los concentrados requieren gestión y tratamiento posterior.

- Algunos problemas muy comunes durante la operación de una planta de tratamiento de lixiviados que aplica un proceso combinado físico-químico y biológico son: i) deficiencia de nutrientes para el sistema biológico debido a la precipitación espontánea o complementaria de fosfato durante el transporte del lixiviado o su tratamiento físico-químico, ii) inhibición de los microorganismos del tratamiento biológico cuando existen picos de nitrógeno amoniacal en el lixiviado, de aquí la importancia de disponer de sistemas de homogeneización previos, iii) entrada de caudal demasiado elevado tras períodos intensos y/o largos de precipitaciones, es por esto que una gestión adecuada de las aguas de escorrentía es imprescindible.

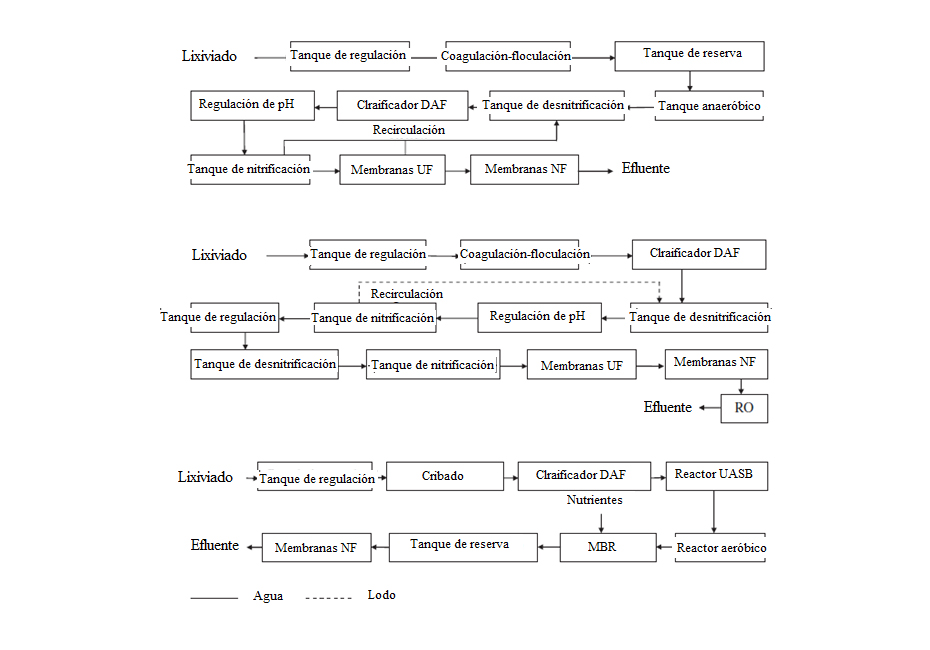

Se recoge a continuación algunos ejemplos de configuraciones de plantas que tratan lixiviados de manera eficaz. Es importante recordar que cada planta ha de ser diseñada para el lixiviado en concreto que se ha de tratar, sin embargo, la secuencia es común a todas ellas: pretratamiento físico químico, tratamiento biológico que puede combinarse con membranas, y pulido final mediante procesos físico-químicos y/o tecnologías de membrana.

4. Tecnología aplicada por SIGMA al tratamiento de lixiviados

SIGMA tiene experiencia en la instalación de equipos de tratamiento de lixiviados. Se presentan a continuación varios ejemplos en los que se emplean las tecnologías descritas en este artículo.

Tabla 5. Diseño de pretratamientos y tratamiento completo de lixiviados realizado por SIGMA.

CASO 1: Pretratamiento | |

Origen del agua | Agua bruta de lixiviados, libre de arenas, hidrocarburos y sólidos gruesos |

Caudal | 5 m3/h |

Sólidos en suspensión totales | 6.000 mg/L |

Temperatura | 30 ºC |

Equipos instalados | ·Tanque de homogeneización |

| ·Sistema de tanques de coagulación – floculación y control de pH |

| ·Clarificador SIGMA DAF FPAC |

| ·Sistema de membranas UF |

Rendimiento de eliminación de sólidos | > 90% |

|

|

CASO 2: Pretratamiento |

|

Origen del agua | Agua bruta de lixiviados |

Caudal | 5 m3/h |

Sólidos en suspensión totales | 1.000 mg/L, con picos de 4.000 mg/L |

Temperatura | 30 ºC |

Equipos instalados | ·Tanque de homogeneización |

| ·Sistema de tanques de coagulación – floculación y control de pH |

| ·Clarificador SIGMA DAF FPAC |

Rendimiento de eliminación de sólidos | > 90% |

|

|

CASO 3: Tratamiento completo | |

Origen del agua | Agua bruta de lixiviados |

Caudal diario | 50 m3/día |

DQO | 15.000 mg/L |

DBO5/DQO | > 0,5 |

Nitrógeno amoniacal NH4+ | 1.600 mgN/L |

Cloruros | 6.000 mg/L |

Conductividad | 25.600 µS/cm |

Equipos instalados | ·Reactor de desnitrificación |

| ·Dos reactores de nitrificación |

| ·Sistemas de membranas UF |

| ·Sistemas de membranas NF |

| ·Sistemas de membranas RO |

| ·Sistema de adsorción en carbón activado |

Rendimiento de reducción de DQO | 98,90% |

Rendimiento de reducción de NH4+ | 99,00% |

5. Referencias

Abbas A., Jingsong G., Ping L., Ya P., Al-Rekabi W. 2009. Review on Landfill Leachate Treatment. American Journal of Applied Sciences. 6(4), 672-684.

Adlan M., Palaniandy P., Aziz H. 2011. Optimization of coagulation and dissolved air flotation (DAF) treatment of semi-aerobic lanfill leachate using response surface methodology (RSM). Desalination. 277, 74-82.

Ahn W., Kang M., Yim S., Choi K. 2002. Advanced landfill leachate treatment using an integrated membrane process. Desalination. 149, 109-114.

Amani T., Vaysi K., Dastyar W., Elyasi S. 2015. Studying interactive effects of operational parameters on continuous bipolar electrocoagulation-flotation process for treatment of high load compost leachate. Water Science & Technology. 70(8) 1314-1321

Bashir M., Aziz H., Amr S., Sethupathi S., Ng C., Lim J. 2014. The competency of various applied strategies in treating tropical municipal landfill leachate. Desalination and Water Treatment. 54, 2382-2395.

Bernardino S. 2019. Production of biogas/bioSNG from anaerobic pretreatment of milk-processing wastewater. Chapter in ‘Substitute Natural Gas from Waste. 397 – 424.

Billard H. 2001. Centre de stockage des déchets Exploitation.

Costa A., Alfaia R., Campos J. 2019, Landfill leachate treatment in Brazil - An overview. Journal of Environmental Management. 232, 110-116.

Dastyar W., Amani T., Elyasi S. 2015. Investigation of affecting parameters on treating high-strength compost leachate in a hybrid EGSB and fixed-bed reactor followed by electrocoagulation-flotation process. Process Safety and Environment Protection.

Durmusoglu E. and Yilmaz C. 2005. Evaluation and temporal variation of raw and pre-treated leachate quality from an active solid waste landfill. Water, Air and Soil Pollution. 171, 359-382.

Elyasi S., Amani T., Dastyar W. 2015. A Comprehensive Evaluation of Parameters Affecting Treating High-Strength Compost Leachate in Anaerobic Baffled Reactor Followed by Electrocoagulation-Flotation Process. Air, Water & Soil Pollution. 226, 116.

Foo K. and Hameed B. 2009. An overview of landfill leachate treatment via activated carbon adsorption process. Journal of Hazardous Materials. 171, 54-60.

Ghafari S., Aziz H., Bashir M. 2010, The use of poly-aluminium chloride and alum for the treatment of partially stabilized leachate: A comparative study. Desalination. 257, 110-116.

Hoomweg D., Bhada-Tata P. 2012. What a Waste: Waste Management Around the World. Word Bank, Washington.

ISWA. Landfill Operational Guidelines. 2019. 3rd Edition. A report from ISWA’s working group on landfill.

Keenan J., Steiner R., Fungaroli A. 1984. Landfill Leachate Treatment. Process Design.

Mohammad-pajooh E., Turcios A., Cuff G., Weichgrebe D., Rosenwinkel K., Vendenyapina M., Sharifullina L. 2018. Removal of COD and trace metals from stabilized landfill leachate by granular activated carbon (GAC) adsorption. Journal of Environmental Management. 228, 189-196.

Nath A., Mishra A., Pande P. 2020. A review natural polymeric coagulants in wastewater treatment. Materials Today: Proceedings.

Palaniandy P., Adlan M., Aziz H., Murshed M. 2010. Application of dissolved air flotation (DAF) in semi-aerobic leachate treatment. Chemical Engineering Journal. 157, 316-322.

Renou S., Givaudan J., Poulain S. Dirassouyan F., Moulin P. 2008. Landfill leachate treatment: Review and opportunity. Journal of Hazardous Materials. 150, 468-493.

Robinson A. 2015. Landfill leachate treatment. Wehrle Environmental. Membrane Technology.

STOWA Rapport 2012. Explorative Research on Innovative Nitrogen Recovery. 15.

Yao P. 2013. Perspectives on technology for landfill leachate treatment. Arabian Journal of Chemistry.

Zhang Q., Tian X., Ghulam A., Fang C., He Ruo. 2013. Investigation on characteristics of leachate and concentrated leachate in three landfill leachate treatment plants. Waste Management. 33, 2277-2286.

Zin N., Aziz H., Adlan M., Ariffin A., Yusoff M., Dahlan I. 2014. Treatability Study of Partially Stabilized Leachate by Composite Coagulant (Prehydrolyzed Iron and Tapioca Flour). International Journal of Scientific Research in Knowledge. 2(7), 313-319.