Producción de fertilizantes

Producción de fertilizantes

Proceso enfocado en la producción de fertilizantes a partir del digestato.

Además, se obtendrá también un agua de calidad lo suficientemente alta para ser reutilizada.

Una de las formas más habituales de producir biogás es mediante la biodigestión de diferentes tipos de residuos orgánicos. Este biogás producido a partir de residuos puede ser posteriormente aprovechado de diversas maneras:

- Producción de energía eléctrica y térmica

- Biometanización

- Recuperación de CO2

La biodigestión es un proceso 100% sostenible y limpio, ya que permite generar energía sin necesidad de recurrir al uso de combustibles fósiles.

Sin embargo, un proceso de biodigestión no resuelve por completo el problema de la gestión de residuos, ya que al generar biogás, los distintos residuos orgánicos son transformados en un nuevo residuo denominado digestato, el cual ha de ser a su vez tratado.

El producto digerido se denomina digestato que puede aplicarse directamente como fertilizantes, pero su baja concentración en nutrientes y elevado volumen hacen su manejo difícil y costoso, poniendo en riesgo la rentabilidad para el desarrollo de un proyecto de producción de biogás.

El proceso BIODIGESTECH resuelve este problema mediante la recuperación del digestato como producto de valor o bien mediante su tratamiento para el cumplimiento de las normativas de vertidos.

Datos principales del sistema

Hasta 100 m3/d de digestato.

Footprint 30 x 20 mts.

Potencia instalada 250 Kw.

Producción de agua 85 m3/d.

Producción de fertilizante 10 m3/d.

Hasta 40 m3/d de digestato.

Footprint 20 x 15 mts.

Potencia instalada 120 Kw.

Producción de agua 34 m3/d.

Producción de fertilizante 4 m3/d.

Hasta 3 m3/d de digestato.

Footprint de contenedor HC40.

Potencia instalada 15 Kw.

Producción de agua 2.7 m3/d.

Producción de fertilizante 0.3 m3/d.

*Solución ultra compacta con tecnología SMBR combinado y Ósmosis Inversa.

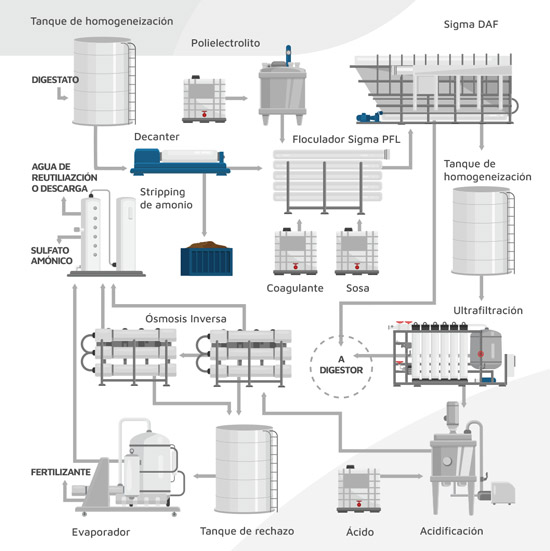

Descripción del proceso

El digestato proveniente del biodigestor se acumula en un tanque de´almacenamiento donde dos bombas se instalan para alimentar el Sistema de tratamiento, una en operación y otra en reserva.

El Sistema de tratamiento consiste en la concentración del digestato. previo a este proceso, es necesario un pre-tratamiento para reducir el contenido en sólidos gruesos y sólidos en suspensión.

PRE-TRATAMIENTO

Decanter centrífuga

En esta etapa el digestato pasa a través de una decanter centrífuga. La decanter permite la separación de la fase sólida (sólidos mayores, lodo, etc.) y la fase líquida del digestato.

Clarificación por flotación

El digestato frecuentemente contiene altas concentraciones de sólidos finos y sólidos en suspensión que pueden reducir el rendimiento de los equipos de filtración instalados a continuación.

En esta etapa, los sólidos finos y los sólidos en suspensión se separan aplicando un proceso de coagulación – floculación. Después, el agua con los flóculos formados se introduce en un equipo de flotación SIGMADAF en el cual se separan los flóculos por flotación de microburbujas. Tras este tratamiento los valores de sólidos en suspensión son mínimos.

Ultrafiltración

Los componentes del agua clarificada obtenida en el pre-tratamiento, con un contenido del 0.2% en sólidos disuelto, consiste principalmente en nutrientes: nitrógeno, fósforo, potasio, magnesio y azufre.

En esta etapa se elimina material coloidal, bacterias y virus. La Ultrafiltración asegurará que no pasan sólidos a la siguiente etapa de Ósmosis Inversa.

En la Ultrafiltración se generan dos corrientes: el permeado (que se redirige al Sistema de Ósmosis Inversa) y el rechazo (que se recircula al digestor).

El Sistema de Ultrafiltración se suministra en un skid con marco de acero y constituido por los siguientes elementos:

- Módulo con los correspondientes cartuchos de membranas cerámicas.

- Sistema de limpieza CIP.

- Bomba de alimentación y bomba de recirculación.

- Pre-filtro de seguridad.

- Caudalímetros, sensores, instrumentación, conexiones y válvulas.

- Panel eléctrico.

Ósmosis Inversa de doble etapa

El permeado de la Ultrafiltración se acidifica en un tanque del cual una bomba centrífuga alimentará el equipo de la primera etapa de Ósmosis Inversa.

El objetivo principal de esta etapa es efectuar una primera concentración del digestato pre-tratado.

En los equipos de Ósmosis Inversa se alcanza un 47% de recuperación por lo que el agua se concentra hasta 1.8 veces. El permeado puede ser reutilizado y el rechazo contiene nitrógeno, fósforo y potasio.

Los equipos de Ósmosis Inversa se proporcionan montados en un skid con marco de acero que incluye los siguientes elementos:

- Cartuchos de filtración dúplex de 5 micras.

- Sensores de: pH, redox, temperatura y conductividad.

- Una bomba de alta presión.

- Una bomba de refuerzo para la segunda etapa de Ósmosis Inversa.

- Membranas osmóticas.

- Tanque de lavado CIP y maniobra de lavado químico.

- Panel de control eléctrico.

Evaporador

El rechazo de la Ósmosis Inversa se almacena en un tanque desde el cual se alimenta la unidad de evaporación mediante succión.

En este equipo se concentra el rechazo de la Ósmosis Inversa aproximadamente 3 veces.

Se obtiene un destilado donde parte del nitrógeno se escapa y el cual se junta con el permeado de la Ósmosis Inversa para introducirse en un sistema de stripping explicado a continuación.

Por otro lado, el concentrado obtenido contiene el nitrógeno, fósforo y potasio junto con otros nutrientes. Este concentrado puede aplicarse como fertilizante líquido.

Sistema de recuperación de amonio

El permeado de la Ósmosis Inversa junto al destilado del evaporador contienen nitrógeno en forma de amonio. Este nitrógeno puede recuperarse como una solución de sulfato amónico (NH4)2SO4 con una riqueza del 40%.

La solución de sulfato amónico puede comercializarse de manera independiente o mezclarse con el concentrado del evaporador para obtener productos con alta riqueza en nitrógeno.

Un sistema conjunto de stripper y scrubber se aplica para la recuperación de amonio.

El permeado de la Ósmosis Inversa y el destilado del evaporador se colectan en un tanque donde el pH se ajusta hasta 10. Mediante dos bombas centrífugas, una en operación y otra en reserva, se alimenta la columna de stripping.

En la columna de stripping, el agua con amonio se alimenta por la parte superior mientras que el aire se alimenta por la parte inferior. Dentro de la columna un medio de relleno incrementa el contacto entre agua y aire. El amonio se transfiere desde el agua al aire.

La corriente de aire se redirige a la columna de scrubbing de gas. El aire rico en amonio se introduce por la parte inferior de la columna mientras se recircula una solución absorbente de ácido sulfúrico a un pH controlado. Una vez que el sulfato amónico alcanza una concentración del 40%, el producto se descarga.